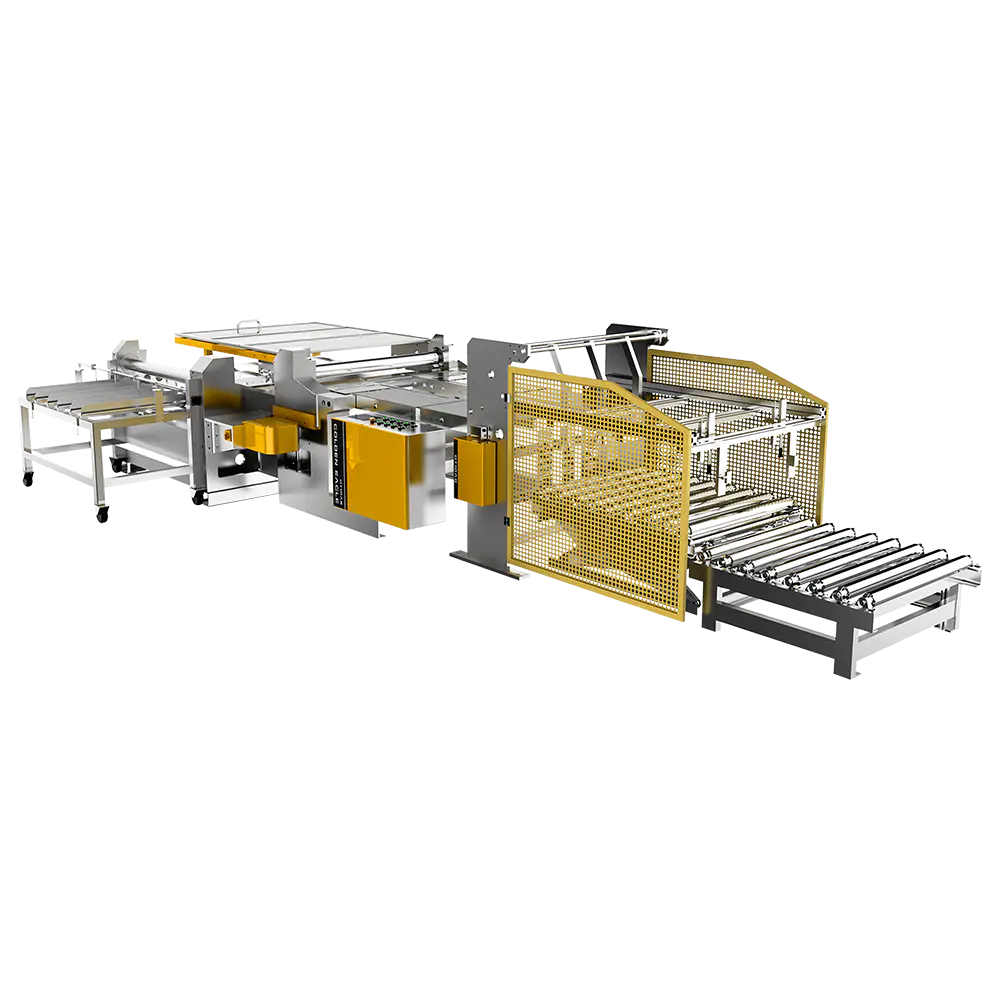

Przegląd maszyn do produkcji puszek

Maszyny do produkcji puszek to krytyczny sprzęt w branży opakowaniowej, zaprojektowany do wydajnej produkcji różnego rodzaju puszek metalowych. Maszyny te są szeroko stosowane w sektorach spożywczym, napojów, chemicznym i przemysłowym. Nowoczesne maszyny do produkcji puszek zawierają automatyzację i cyfrowe systemy sterowania, aby poprawić produktywność, dokładność i możliwości adaptacji. Jednym z kluczowych aspektów zaawansowanych maszyn jest możliwość przechowywania wielu programów produkcyjnych, co pozwala producentom przełączać się między różnymi typami puszek bez konieczności przeprowadzania rozległej rekonfiguracji.

Znaczenie wielu programów produkcyjnych

Przechowywanie wielu programów produkcyjnych w pliku maszyna do robienia puszek umożliwia producentom obsługę puszek o różnych rozmiarach, kształtach i specyfikacjach. Ta funkcja pozwala jednej maszynie produkować standardowe puszki po napojach, wysokie puszki, krótkie puszki lub puszki specjalne o unikalnych wymiarach. Dzięki zaprogramowanym parametrom produkcyjnym maszyna może automatycznie regulować procesy formowania, spawania i przycinania, redukując przestoje i minimalizując ryzyko błędów związanych z ręcznymi regulacjami. Możliwość ta jest niezbędna w nowoczesnych środowiskach produkcyjnych, gdzie wymagana jest elastyczność i szybkie przezbrajanie.

Przechowywanie programów i sterowanie cyfrowe

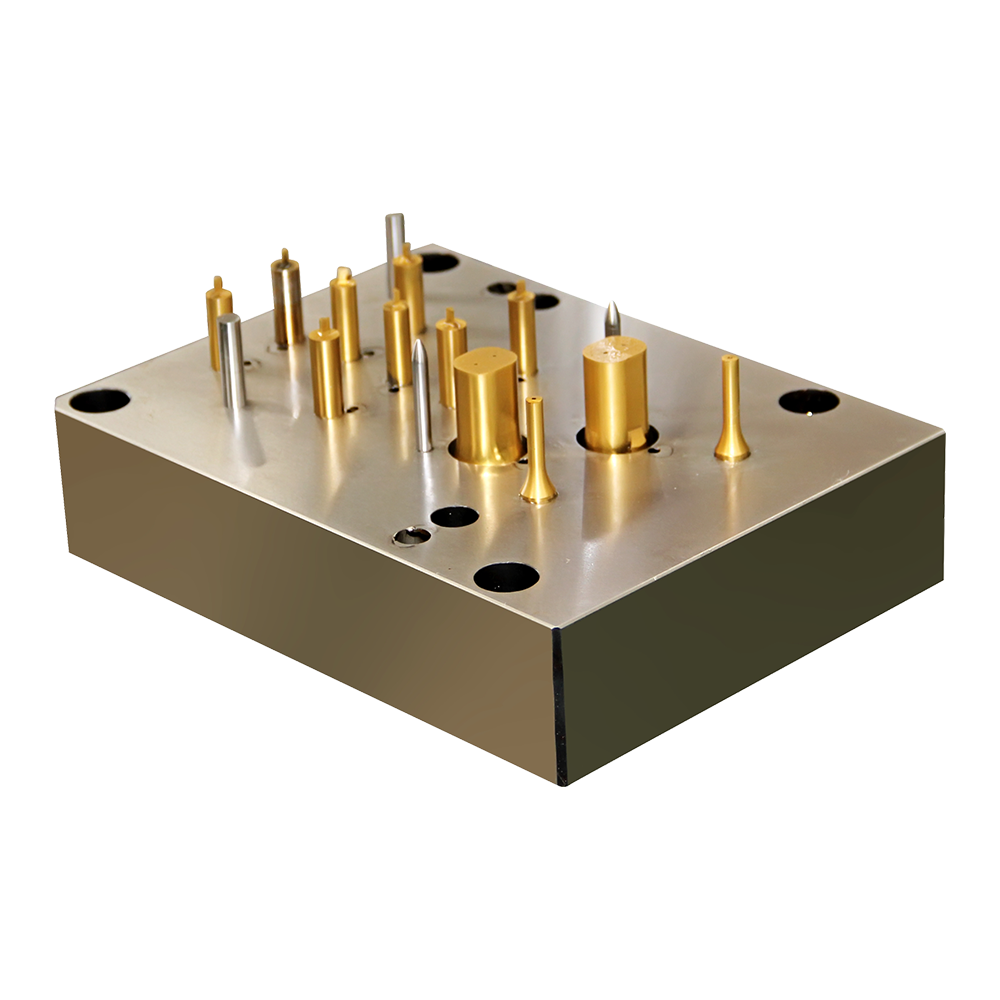

Zaawansowane maszyny produkcyjne mogą wykorzystywać cyfrowe systemy sterowania, takie jak sterowniki PLC (programowalne sterowniki logiczne) lub interfejsy z ekranem dotykowym do przechowywania programów produkcyjnych. Każdy program zawiera szczegółowe parametry procesów, takich jak formowanie korpusu, szyjkowanie, szycie i przycinanie. Operatorzy mogą wybrać żądany program dla konkretnego typu puszki, a maszyna automatycznie dostosowuje położenie oprzyrządowania, prędkość podawania i ciśnienie formowania, aby dopasować je do wybranego programu. Skraca to czas przezbrajania, zapewnia stałą jakość i pozwala na szybkie dostosowanie się do nowych wymagań produkcyjnych.

Typowe parametry produkcyjne przechowywane w programach

| Parametr | Opis | Znaczenie dla różnych typów puszek |

| Średnica puszki | Określa szerokość korpusu puszki | Zapewnia prawidłowe formowanie i zszywanie każdego typu puszki |

| Wysokość puszki | Określa wymiar pionowy puszki | Reguluje procesy podawania, stemplowania i przycinania |

| Nacisk szwu | Kontroluje siłę wywieraną podczas mocowania pokrywy | Utrzymuje bezpieczne uszczelnienie różnych materiałów puszek |

| Pozycja oprzyrządowania | Określa położenie matryc i stempli formujących | Obsługuje szybką zmianę rozmiarów puszek |

Korzyści w zakresie wydajności programów produkcji przechowywanej

Posiadanie wielu programów produkcyjnych zapisanych w maszynie pozwala na szybkie przejścia pomiędzy różnymi typami puszek, redukując przestoje pomiędzy seriami produkcyjnymi. Możliwość ta jest szczególnie cenna dla producentów wytwarzających produkty sezonowe lub specjalistyczne o różnych wymaganiach dotyczących opakowań. Automatyczny wybór programu zapewnia stałą dokładność i zmniejsza prawdopodobieństwo błędu ludzkiego, przyczyniając się do jednakowej jakości w przypadku różnych typów puszek. Umożliwia także lepsze harmonogramowanie i planowanie partii produkcyjnych.

Elastyczność w zakresie zmian produktu

Przechowywanie wielu programów zapewnia elastyczność produkcji puszek wykonanych z różnych materiałów, takich jak aluminium lub blacha ocynowana, o różnej grubości ścianek i wykończeniach. Maszyna może dostosować parametry procesu, aby uwzględnić te różnice, zapewniając odpowiednie formowanie, uszczelnianie i przycinanie dla każdego rodzaju materiału. Ta zdolność adaptacji pozwala producentom dywersyfikować swoje linie produktów bez inwestowania w dodatkowe maszyny, dzięki czemu proces produkcyjny jest bardziej opłacalny i skalowalny.

Kwestie dotyczące konserwacji i niezawodności

Właściwe zarządzanie przechowywanymi programami jest niezbędne dla długoterminowej niezawodności. Maszyny z cyfrowym magazynem programów wymagają regularnych kopii zapasowych i aktualizacji, aby zapobiec utracie danych. Procedury konserwacji powinny obejmować sprawdzanie współosiowości narzędzi formujących i kalibrację czujników, aby zapewnić, że przechowywane programy dają spójne wyniki. Łącząc rutynową konserwację z zarządzaniem programami, producenci mogą utrzymać wysoką wydajność i jakość produkcji, minimalizując jednocześnie nieoczekiwane przestoje.

Integracja z systemami kontroli jakości

Maszyny produkcyjne z wieloma zapisanymi programami można zintegrować z systemami kontroli jakości w celu monitorowania produkcji w czasie rzeczywistym. Czujniki i systemy wizyjne mogą mierzyć wymiary puszek, integralność szwów i wykończenie powierzchni podczas produkcji. Łącząc dane dotyczące jakości z aktywnym programem produkcyjnym, operatorzy mogą szybko identyfikować odchylenia i wprowadzać niezbędne korekty. Integracja ta zwiększa spójność produktu, zmniejsza ilość odpadów i wspiera inicjatywy ciągłego doskonalenia.

Wpływ na koszty operacyjne

Przechowywanie wielu programów produkcyjnych skraca czas konfiguracji, minimalizuje straty materiału i zmniejsza koszty pracy związane z ręcznymi regulacjami. Operatorzy mogą przełączać się między typami puszek bez rozległej interwencji, co prowadzi do wyższej przepustowości i bardziej efektywnego wykorzystania zasobów. Zdolność maszyny do obsługi różnorodnych produktów bez dodatkowych inwestycji w sprzęt również przyczynia się do oszczędności kosztów, umożliwiając producentom skuteczniejsze reagowanie na wymagania rynku.

Przyszły rozwój i trendy

Postęp w technologii produkcji puszek nadal koncentruje się na automatyzacji, precyzji i elastyczności. Maszyny przyszłości mogą oferować przechowywanie programów w chmurze, zdalne monitorowanie i adaptacyjne systemy sterowania, które dostosowują parametry w czasie rzeczywistym na podstawie informacji zwrotnych z czujników. Udoskonalenia te jeszcze bardziej zwiększą zdolność maszyny do obsługi wielu typów puszek, skrócą przestoje i utrzymają stałą jakość w różnych seriach produkcyjnych. Producenci coraz częściej traktują priorytetowo maszyny, które potrafią dostosować się do zmieniających się wymagań rynku, zachowując jednocześnie wydajność.