Przegląd maszyn do produkcji puszek mleka w proszku

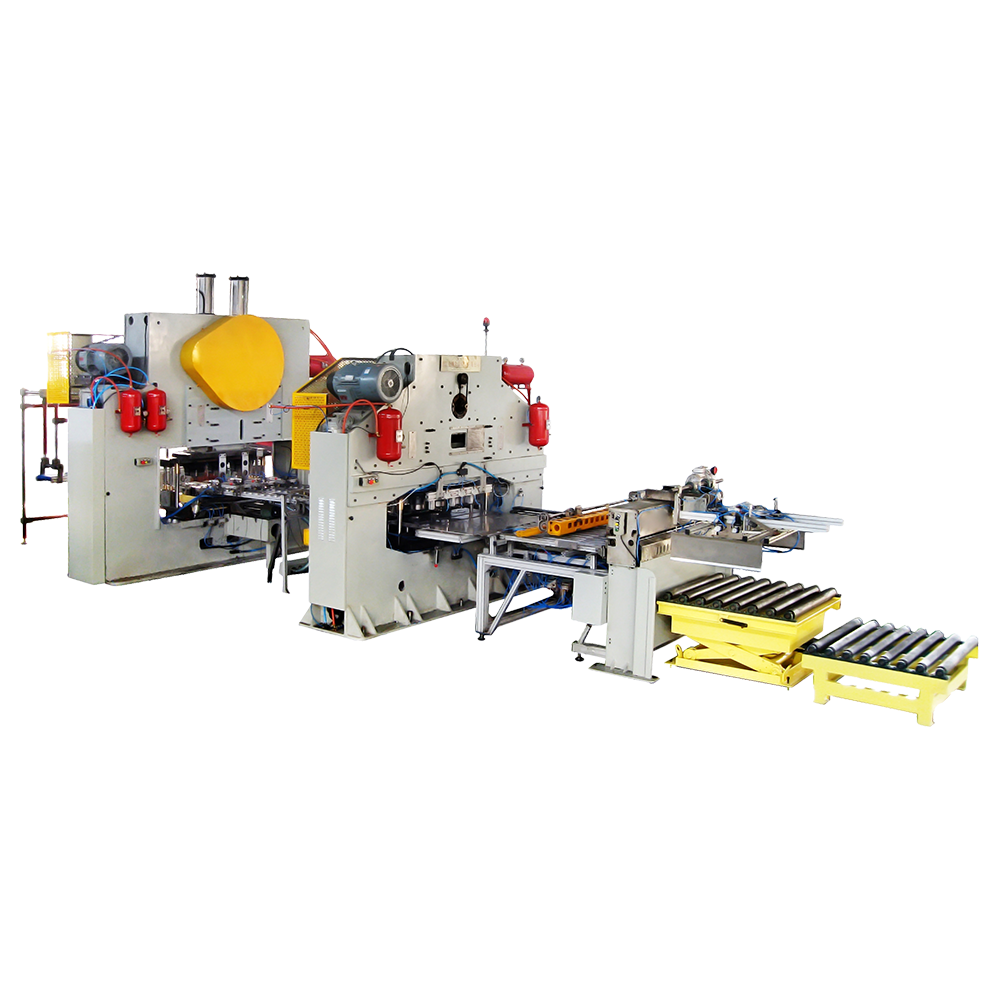

A maszyna do produkcji puszek mleka w proszku jest kluczowym elementem wyposażenia wykorzystywanego w procesie pakowania mleka w proszku. Maszyny te przeznaczone są do automatyzacji produkcji puszek metalowych do przechowywania mleka w proszku i innych produktów mlecznych. Puszki tworzone przez te maszyny muszą być mocne i odpowiednio uszczelnione, aby chronić zawartość przed zanieczyszczeniem, wilgocią i zepsuciem. Maszyny te zazwyczaj obejmują szereg złożonych operacji, w tym cięcie, kształtowanie, spawanie i uszczelnianie. Biorąc pod uwagę liczbę procesów mechanicznych, ważne jest zrozumienie potrzeb konserwacyjnych maszyn do produkcji puszek mleka w proszku, w tym tego, czy wymagają one regularnego czyszczenia, smarowania lub wymiany części.

Konieczność regularnego czyszczenia

Czyszczenie jest istotnym aspektem konserwacji maszyny do produkcji puszek z mlekiem w proszku. Ponieważ maszyny te pracują z metalem, proszkiem i klejami, z biegiem czasu mogą gromadzić się zanieczyszczenia i pozostałości. Nagromadzenie się tego materiału może nie tylko mieć wpływ na działanie maszyny, ale także stwarzać ryzyko dla jakości produktu. Na przykład pozostałości mleka w proszku lub cząstki powstałe podczas formowania metalu mogą zanieczyścić puszki, potencjalnie pogarszając czystość produktu. Regularne czyszczenie pomaga usunąć z maszyny wszelkie pozostałości proszku, oleju lub zanieczyszczeń, zapewniając płynny przebieg procesu produkcyjnego i produkowane puszki wolne od zanieczyszczeń.

Częstotliwość czyszczenia w dużej mierze zależy od wielkości produkcji, rodzaju użytego materiału i środowiska, w którym pracuje maszyna. W przypadku produkcji wielkoseryjnej może być konieczne codzienne lub cotygodniowe czyszczenie, natomiast w mniej wymagających środowiskach może wystarczyć comiesięczne czyszczenie. Ważne jest również, aby oczyścić maszynę podczas planowanych przestojów lub przed przejściem na inny produkt, aby uniknąć zanieczyszczenia krzyżowego. Proces czyszczenia zazwyczaj obejmuje wycieranie powierzchni, usuwanie resztek proszku i czyszczenie wszelkich części mających kontakt z produktem w celu utrzymania standardów higieny.

Wymagania dotyczące smarowania zapewniające płynną pracę

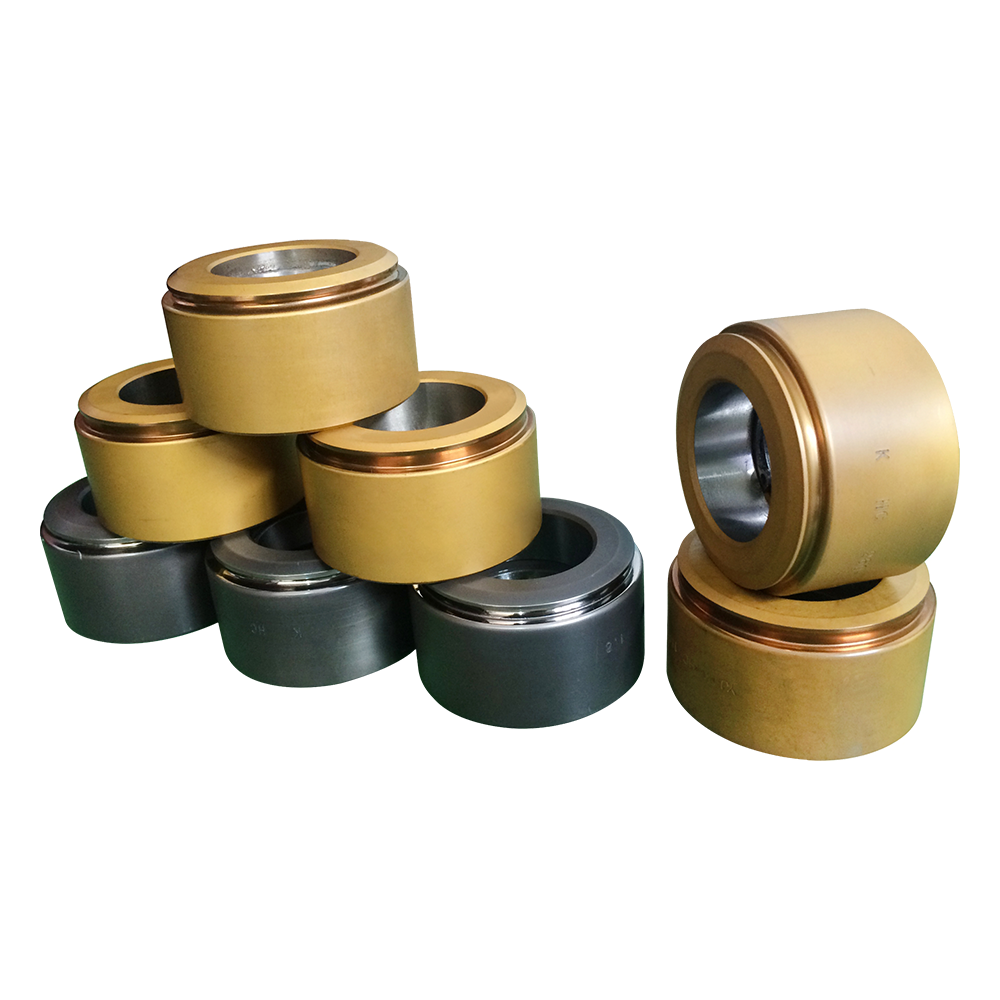

Smarowanie odgrywa kluczową rolę w wydajnym działaniu maszyn do produkcji puszek z mlekiem w proszku. Maszyny te składają się z różnych ruchomych części, w tym przekładni, rolek i silników, które z czasem ulegają zużyciu na skutek tarcia. Bez odpowiedniego smarowania części te mogą doświadczać zwiększonego tarcia, co może prowadzić do przegrzania, przedwczesnego zużycia i ostatecznej awarii podzespołów. Smarowanie pomaga zmniejszyć tarcie, rozproszyć ciepło i zapobiec kontaktowi metalu z metalem, co wydłuża żywotność maszyny i poprawia jej wydajność.

Częstotliwość smarowania zależy od konkretnego modelu maszyny, warunków pracy i rodzaju użytego środka smarnego. Ogólnie rzecz biorąc, należy regularnie sprawdzać smarowanie, szczególnie w przypadku części intensywnie eksploatowanych. Producenci maszyn często podają wytyczne dotyczące rodzaju wymaganego smaru i częstotliwości jego stosowania. Ważne jest, aby używać odpowiedniego rodzaju smaru, ponieważ użycie nieodpowiedniego produktu może powodować problemy, takie jak zatykanie, korozja lub nieprawidłowe działanie. Zapewnienie równomiernego smarowania w odpowiednich ilościach pomaga utrzymać wydajność maszyny i zapobiega niepotrzebnym przestojom.

Wymiana części maszyny do produkcji puszek z mlekiem w proszku

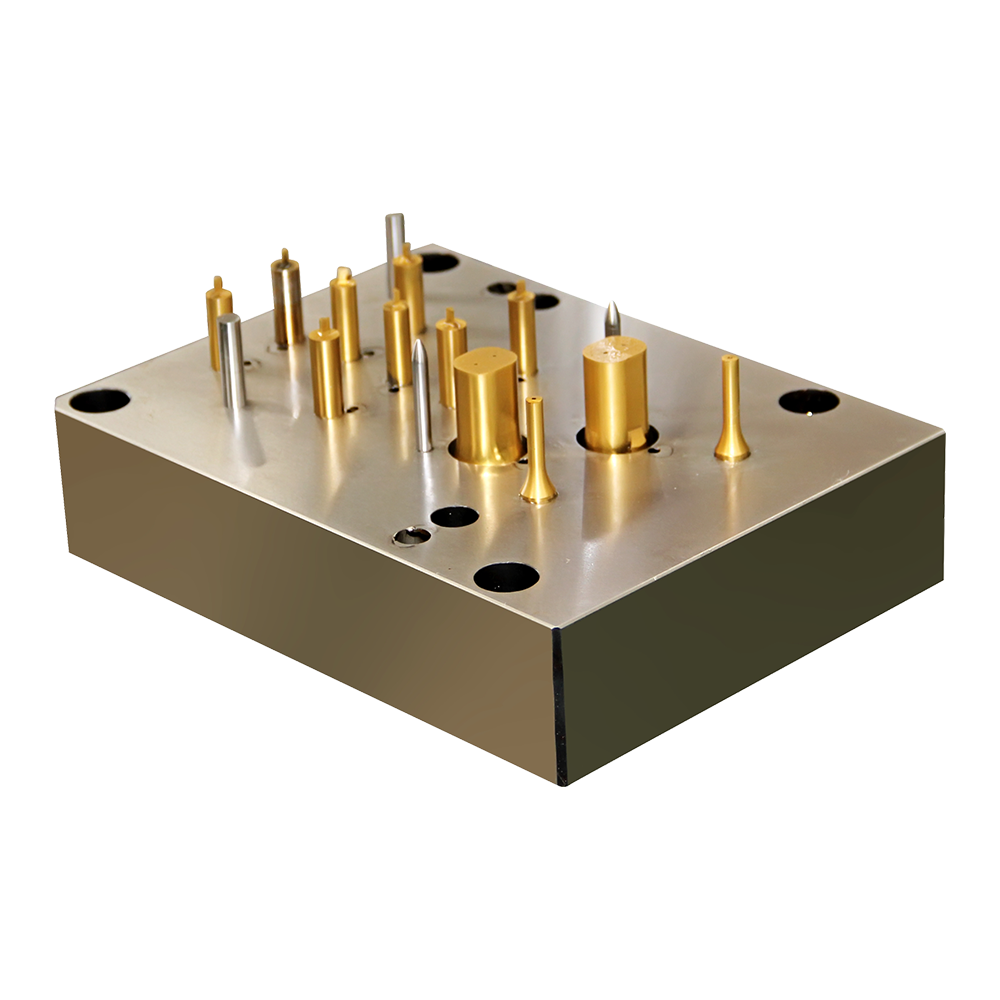

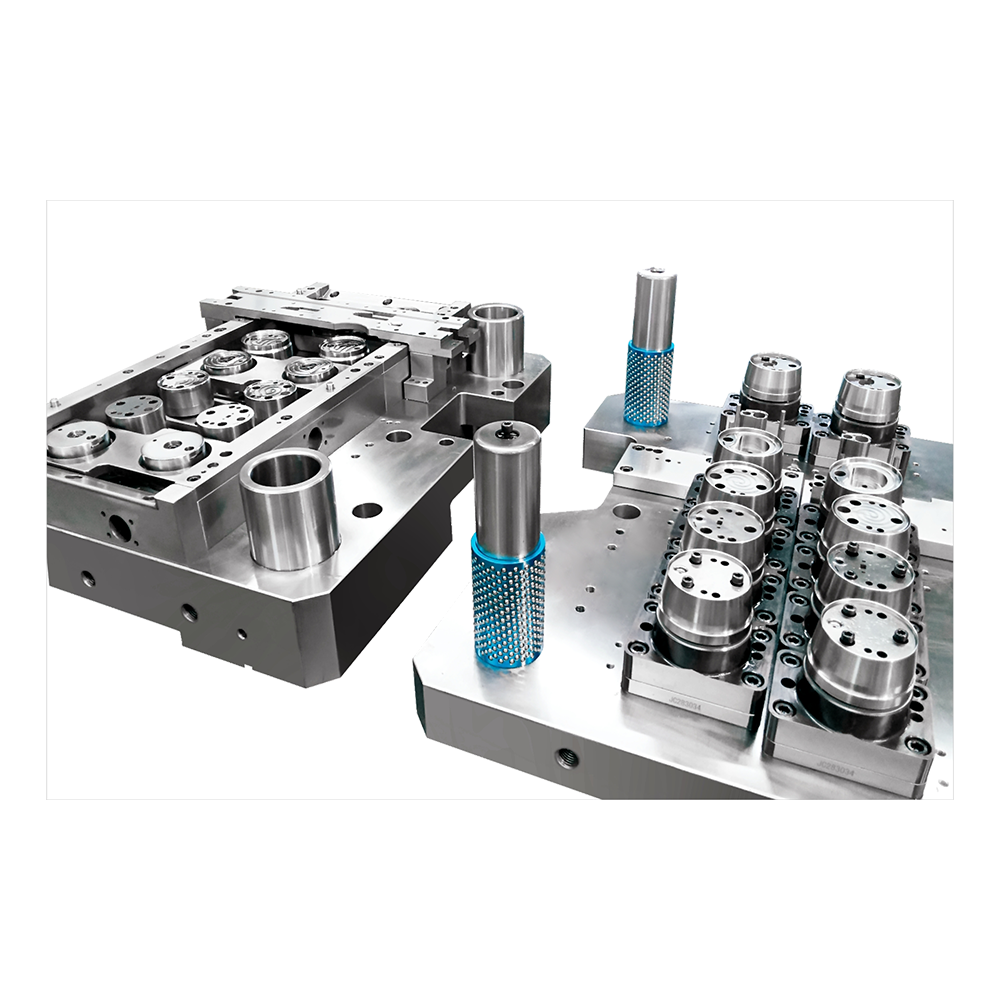

Z biegiem czasu różne elementy maszyny do produkcji puszek z mlekiem w proszku ulegną zużyciu w wyniku ciągłego użytkowania. Części takie jak ostrza tnące, matryce formujące, narzędzia spawalnicze i mechanizmy uszczelniające są poddawane regularnym naprężeniom i ostatecznie mogą wymagać wymiany. Części te mają kluczowe znaczenie dla utrzymania precyzji i wydajności procesu produkcji puszek, a ich pogorszenie może prowadzić do problemów, takich jak słabe uszczelnienie, nieprawidłowe kształty lub uszkodzenie puszek.

Na przykład ostrza tnące mogą stępić się po dłuższym użytkowaniu, co utrudnia maszynie dokładne cięcie blachy. Podobnie matryce formujące mogą z czasem tracić swój kształt lub pękać, co prowadzi do problemów z prawidłowym kształtowaniem puszek. Mechanizmy uszczelniające, które odpowiadają za prawidłowe zamknięcie puszek, również mogą się zużywać, zwłaszcza w maszynach pracujących z dużymi prędkościami. Kiedy te części przestaną działać, może to skutkować wadliwymi produktami i może zaistnieć konieczność zatrzymania maszyny w celu naprawy lub wymiany części.

Wymiana części powinna odbywać się zgodnie z zaleceniami producenta, które zazwyczaj obejmują regularne przeglądy i częstotliwość wymiany w zależności od użytkowania maszyny. W środowiskach produkcyjnych o dużym zapotrzebowaniu części mogą wymagać częstszej wymiany, natomiast w przypadku ustawień o niższej wydajności odstępy czasu mogą być dłuższe. W celu zapewnienia kompatybilności i utrzymania wydajności maszyny zdecydowanie zaleca się stosowanie oryginalnych części producenta.

Typowe części wymagające regularnej konserwacji

W maszynie do produkcji puszek mleka w proszku znajduje się kilka elementów, które wymagają regularnej kontroli i konserwacji w celu zapewnienia optymalnej wydajności. Należą do nich silniki, pasy, rolki i układy elektryczne. Silniki napędzające elementy mechaniczne maszyny należy sprawdzić pod kątem prawidłowego działania i smarowania. Paski przenoszące moc pomiędzy częściami należy sprawdzać pod kątem oznak zużycia i przetarć. Rolki odpowiedzialne za kształtowanie i prowadzenie puszek mogą zostać źle ustawione lub zużyte, co wpłynie na konsystencję produkowanych puszek.

Oprócz części mechanicznych należy monitorować również układy elektryczne maszyny. Z biegiem czasu elementy elektryczne, takie jak okablowanie, złącza i czujniki, mogą ulec degradacji lub uszkodzeniu. Regularne przeglądy układu elektrycznego mogą zapobiec problemom, takim jak zwarcia elektryczne, awarie zasilania lub błędne odczyty czujników, które mogą zakłócać produkcję i prowadzić do kosztownych napraw. W środowiskach o dużej wilgotności może być wymagana dodatkowa uwaga, aby zapobiec wpływowi wilgoci na podzespoły elektryczne, a także nałożenie odpornych na wilgoć powłok lub uszczelek na wrażliwe części.

Znaczenie konserwacji zapobiegawczej

Konserwacja zapobiegawcza jest niezbędna, aby maszyna do produkcji puszek na mleko w proszku działała wydajnie i miała długą żywotność. Przestrzegając harmonogramu rutynowej konserwacji, który obejmuje czyszczenie, smarowanie i inspekcje części, producenci mogą identyfikować i rozwiązywać problemy, zanim doprowadzą do poważniejszych problemów. Konserwacja zapobiegawcza pomaga zminimalizować przestoje, zmniejszyć ryzyko nieoczekiwanych awarii i poprawić ogólną produktywność maszyny.

Oprócz rutynowych zadań, takich jak czyszczenie i smarowanie, konserwacja zapobiegawcza może obejmować sprawdzanie niewspółosiowości, dokręcanie śrub i sprawdzanie wszelkich części podatnych na zużycie. Posiadanie jasnego planu konserwacji i zapewnienie przeszkolenia operatorów i personelu konserwacyjnego w zakresie wykonywania niezbędnych zadań pomoże utrzymać maszynę w optymalnym stanie. Co więcej, prowadzenie dziennika czynności konserwacyjnych pozwala operatorom śledzić, kiedy części były ostatnio wymieniane lub serwisowane, co może być przydatne przy planowaniu przyszłych konserwacji i upewnianiu się, że nic nie zostało przeoczone.

Koszt konserwacji i części zamiennych

Chociaż regularne czyszczenie, smarowanie i wymiana części mogą wiązać się z kosztami, są one na ogół znacznie niższe niż koszt naprawy lub wymiany maszyny, która uległa zniszczeniu z powodu złej konserwacji. Koszt części zamiennych będzie się różnić w zależności od złożoności maszyny, producenta i konkretnych potrzebnych części. Jednak inwestowanie w wysokiej jakości części i wykonywanie regularnej konserwacji może zapobiec kosztownym naprawom w przyszłości i wydłużyć ogólną żywotność maszyny.

Niektórzy producenci oferują pakiety usług konserwacyjnych, które obejmują rutynowe kontrole, wymianę części i priorytetowy serwis w sytuacjach awaryjnych. Opakowania te mogą być korzystne w przypadku operacji na dużą skalę, które w dużym stopniu opierają się na maszynach do produkcji puszek i chcą zapewnić ciągłość produkcji. W przypadku mniejszych operacji regularne przeglądy i terminowa wymiana części mogą wystarczyć do utrzymania płynnego działania.

Przestój maszyny i jego skutki

Wszelkie przestoje w maszynie do produkcji puszek z mlekiem w proszku mogą mieć znaczący wpływ na wydajność i wydajność produkcji. Przestój maszyny może wynikać z nieprawidłowego działania części, niewłaściwego smarowania lub nieprawidłowego czyszczenia maszyny. Dlatego czynności konserwacyjne, takie jak czyszczenie, smarowanie i wymiana części, odgrywają kluczową rolę w zmniejszaniu ryzyka nieplanowanych przestojów. Poświęcając czas na przeprowadzanie regularnej konserwacji, firmy mogą zminimalizować zakłócenia w produkcji i zapewnić pracę maszyny z pełną wydajnością. Ponadto prawidłowo konserwowane maszyny rzadziej powodują opóźnienia w realizacji wymagań klientów lub celów produkcyjnych.