Przegląd maszyn do produkcji wieczek puszek

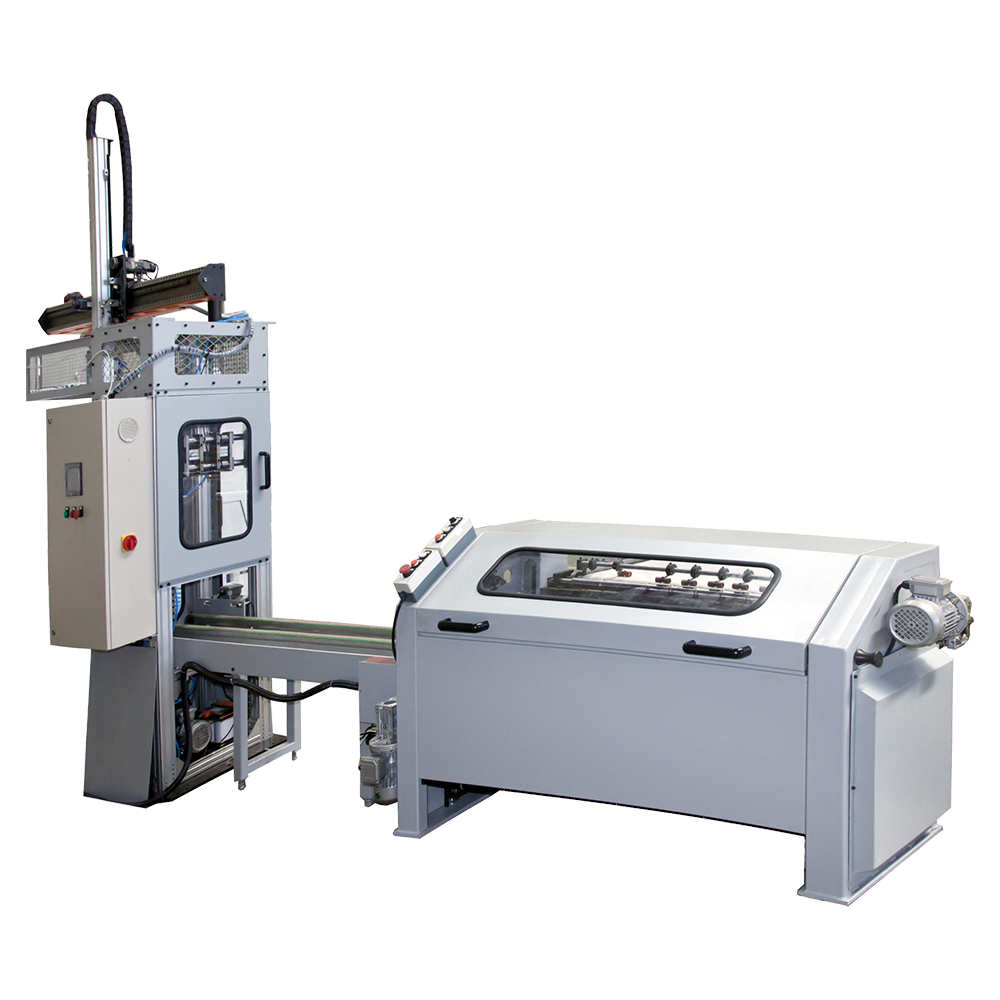

Maszyny do produkcji wieczek puszek to specjalistyczne urządzenia przeznaczone do masowej produkcji wieczek puszek stosowanych w przemyśle opakowaniowym. Maszyny te odgrywają kluczową rolę w sektorach żywności, napojów i innych produktów konsumenckich, gdzie jakość i konsystencja wieczek puszek ma kluczowe znaczenie dla integralności i bezpieczeństwa produktu. Nowoczesne maszyny często zawierają automatyzację, aby poprawić wydajność i ograniczyć pracę fizyczną. Zrozumienie konkretnych funkcji, takich jak automatyczne podawanie, stemplowanie i układanie w stosy, jest niezbędne do oceny przydatności tych maszyn do przemysłowych środowisk produkcyjnych.

Automatyczny mechanizm podawania

Funkcja automatycznego podawania w maszynach do produkcji wieczek puszek zapewnia, że surowce, zazwyczaj blachy lub wstępnie wycięte półfabrykaty, są stale dostarczane na linię produkcyjną. System ten często wykorzystuje przenośniki, leje zasypowe lub podajniki obrotowe do dokładnego orientowania i dostarczania materiałów do jednostki stemplującej. Automatyczne podawanie skraca przestoje związane z ręcznym załadunkiem, utrzymuje ciągły przepływ produkcji i poprawia ogólną wydajność. Prawidłowe ustawienie i obsługa półfabrykatów podczas podawania ma kluczowe znaczenie, aby zapobiec nieprawidłowemu podawaniu lub zakleszczeniom, które mogłyby zakłócić proces produkcyjny.

Proces tłoczenia i formowania

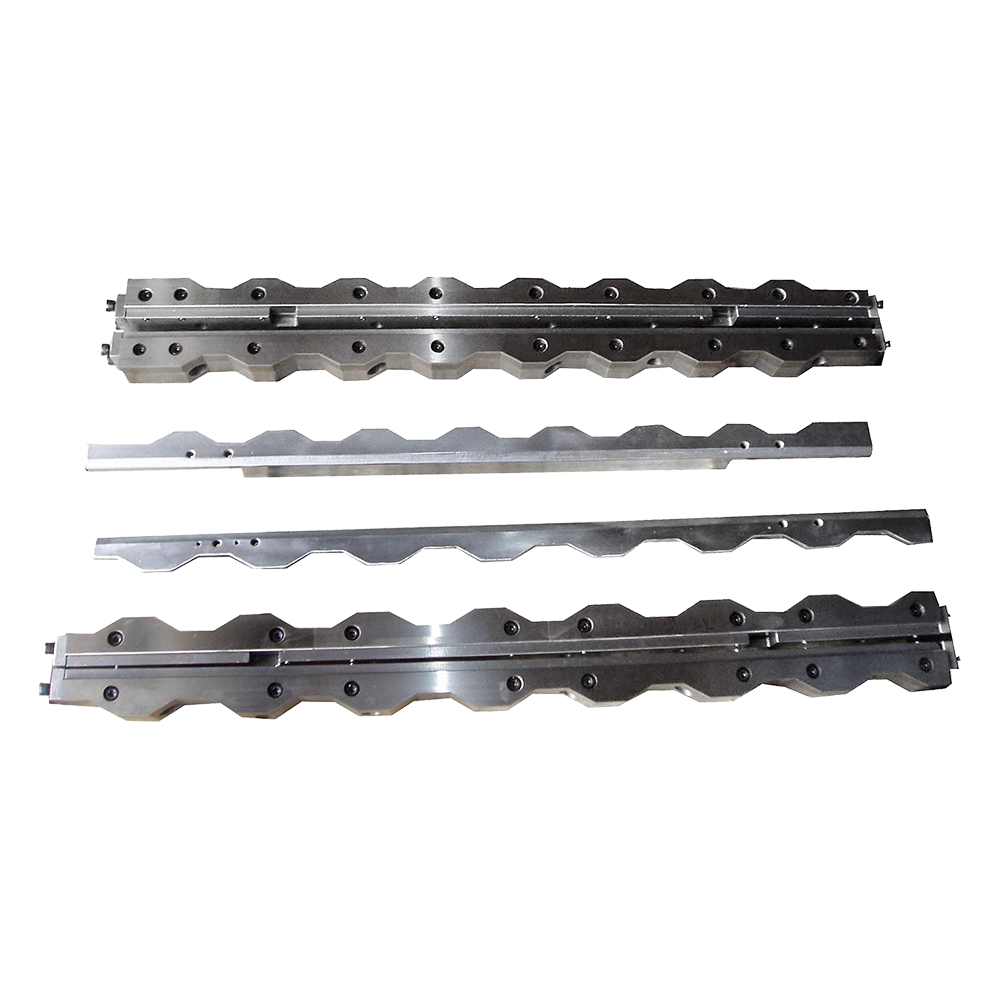

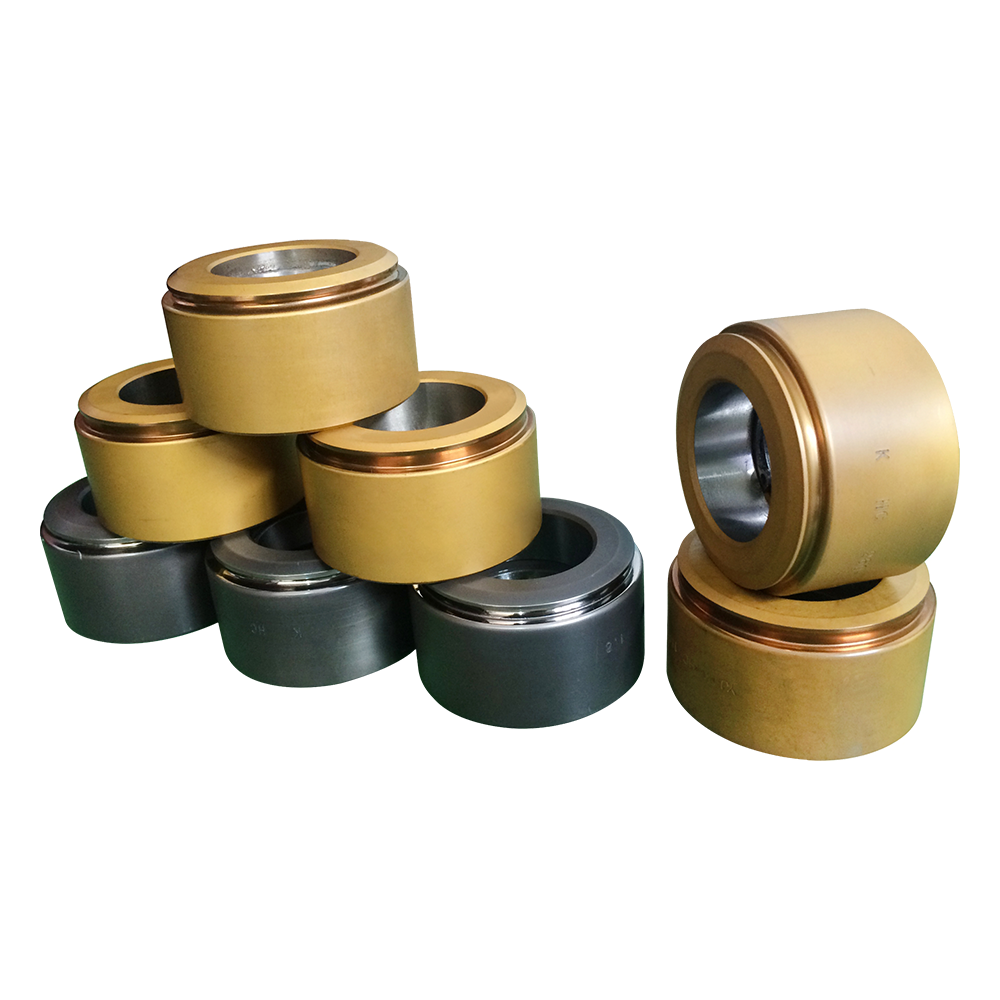

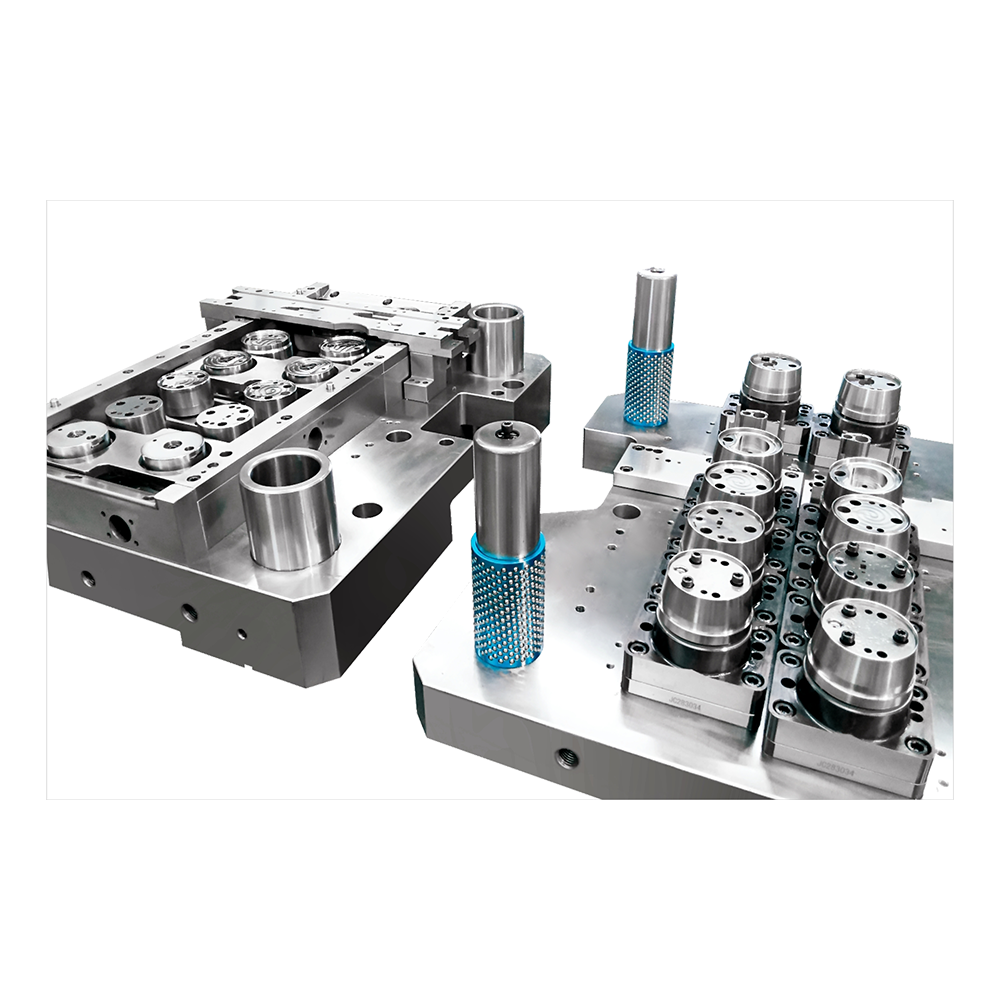

Tłoczenie jest podstawową funkcją maszyna do robienia wieczek puszek , kształtując surowe metalowe półfabrykaty w gotowe wieczka o dokładnych wymiarach i cechach, takich jak obrzeża, kołnierze i nacięcia ułatwiające otwieranie. Proces tłoczenia zazwyczaj obejmuje wiele etapów, w tym wykrawanie, zwijanie i nacinanie, wszystkie wykonywane z dużą precyzją. Zaawansowane maszyny wykorzystują sterowane serwo lub hydrauliczne systemy tłoczenia, aby utrzymać stałe ciśnienie i wyrównanie. Ta konsystencja jest niezbędna, aby zapewnić, że każda pokrywa spełnia specyfikacje dotyczące dopasowania, zdolności uszczelniania i trwałości. Efektywne tłoczenie przyczynia się do jednolitej jakości produktu i zmniejsza straty materiału.

Automatyczne układanie i obsługa wydruków

Po wytłoczeniu i uformowaniu wieczek automatyczne systemy układania zbierają i organizują gotowe wieczka do pakowania lub dalszego przetwarzania. Mechanizmy układające często obejmują przenośniki, tace wibracyjne lub ramiona robota, które starannie układają pokrywki w stosy lub tace. Automatyczne układanie w stosy zmniejsza potrzebę ręcznej obsługi, zapobiega uszkodzeniom gotowych produktów i ułatwia bezproblemową integrację z dalszymi operacjami, takimi jak kontrola, pakowanie lub transport. Utrzymując porządek w stosach, system poprawia także efektywność przepływu pracy i minimalizuje koszty pracy związane z obsługą produktów.

Kluczowe funkcje i zalety maszyn do produkcji wieczek puszek

| Funkcja | Opis | Korzyści |

| Automatyczne podawanie | Dostarcza półfabrykaty z surowego metalu za pomocą przenośników, lejów samowyładowczych lub podajników obrotowych | Utrzymuje ciągły przepływ produkcji i ogranicza pracę ręczną |

| Stemplowanie | Formuje metalowe wykroje w wieczka o dokładnych wymiarach i nacięciach | Zapewnia jednolitą jakość i zmniejsza straty materiału |

| Automatyczne układanie | Zbiera i organizuje gotowe pokrywki w schludne stosy lub tace | Zmniejsza szkody podczas manipulacji i ułatwia dalszą obróbkę |

Automatyzacja i efektywność produkcji

Integracja funkcji automatycznego podawania, stemplowania i układania w stosy znacznie zwiększa wydajność produkcji wieczek do puszek. Automatyzacja minimalizuje błędy ludzkie, zapewnia stałą jakość produktu i pozwala na ciągłą pracę maszyny przy minimalnym nadzorze. Maszyny wyposażone w te funkcje mogą osiągnąć wysoką wydajność odpowiednią do produkcji przemysłowej na dużą skalę, zapewniając jednocześnie elastyczność w dostosowaniu do różnych rozmiarów, grubości i materiałów pokrywek. Automatyzacja przyczynia się również do bezpieczeństwa w miejscu pracy, zmniejszając potrzebę bezpośredniej interakcji operatorów z ruchomymi częściami.

Kwestie dotyczące konserwacji i niezawodności

Regularna konserwacja jest niezbędna, aby maszyny do produkcji wieczek puszek działały sprawnie. Systemy automatyczne, takie jak podajniki, prasy do tłoczenia i układarki wymagają okresowych kontroli, smarowania i kalibracji. Właściwa konserwacja zapewnia dokładność procesu tłoczenia, zapobiega niewspółosiowości mechanizmów podających i utrzymuje płynną pracę urządzeń układających. Maszyny zaprojektowane z myślą o łatwości konserwacji często są wyposażone w dostępne komponenty, zespoły modułowe i wbudowane systemy monitorowania, które ostrzegają operatorów o potencjalnych problemach, zanim wpłyną one na produkcję.

Integracja z systemami kontroli jakości

Funkcje automatycznego podawania, stemplowania i układania w stosy można uzupełnić zintegrowanymi systemami kontroli jakości. Kamery, czujniki lub wykrywacze metali mogą monitorować wymiary pokrywy, integralność powierzchni i wyrównanie podczas produkcji. Łącząc zautomatyzowaną produkcję z kontrolą w czasie rzeczywistym, producenci mogą natychmiast zidentyfikować wady, zmniejszyć ilość odpadów i mieć pewność, że do pakowania trafiają wyłącznie zgodne z wymaganiami wieczka. Integracja ta wspiera spójne standardy produktów i przyczynia się do wydajności operacyjnej w środowiskach produkcyjnych o dużej skali.

Wpływ na koszty pracy i koszty operacyjne

Obecność automatycznego podawania, stemplowania i układania w stosy zmniejsza zależność od pracy ręcznej, co może obniżyć koszty operacyjne i poprawić bezpieczeństwo w miejscu pracy. Pracownicy mogą skupić się na monitorowaniu, konserwacji i kontroli jakości, zamiast wykonywać powtarzalne zadania. Ta zmiana zmniejsza również ryzyko błędu ludzkiego i zwiększa ogólną przepustowość linii produkcyjnej. Efektywna automatyzacja może umożliwić producentom osiągnięcie celów produkcyjnych przy jednoczesnym zachowaniu wysokich standardów jakości i spójności produktu.

Elastyczność i zdolność adaptacji maszyny

Nowoczesne maszyny do produkcji wieczek puszek z tymi zintegrowanymi funkcjami oferują możliwość dostosowania do różnych wymagań produkcyjnych. Regulowane podajniki, programowalne sekwencje tłoczenia i wszechstronne konfiguracje układania w stosy umożliwiają producentom przełączanie między rozmiarami, kształtami i materiałami pokrywek przy minimalnym przestoju. Ta elastyczność gwarantuje, że linie produkcyjne mogą reagować na wymagania rynku bez uszczerbku dla wydajności i jakości produktu. Połączenie zautomatyzowanych procesów sprawia, że maszyny te stanowią cenną inwestycję dla producentów poszukujących zarówno niezawodności, jak i możliwości adaptacji.