Główne funkcje: automatyczne tłoczenie i formowanie

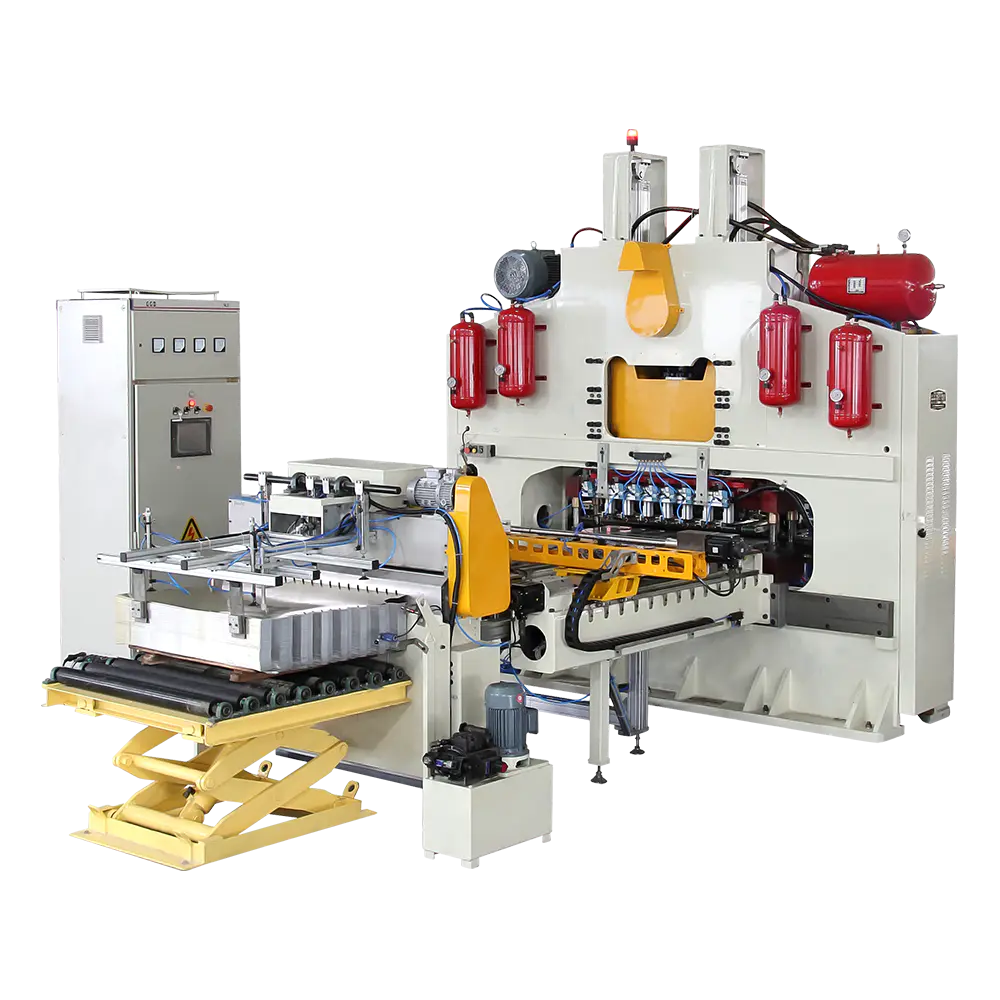

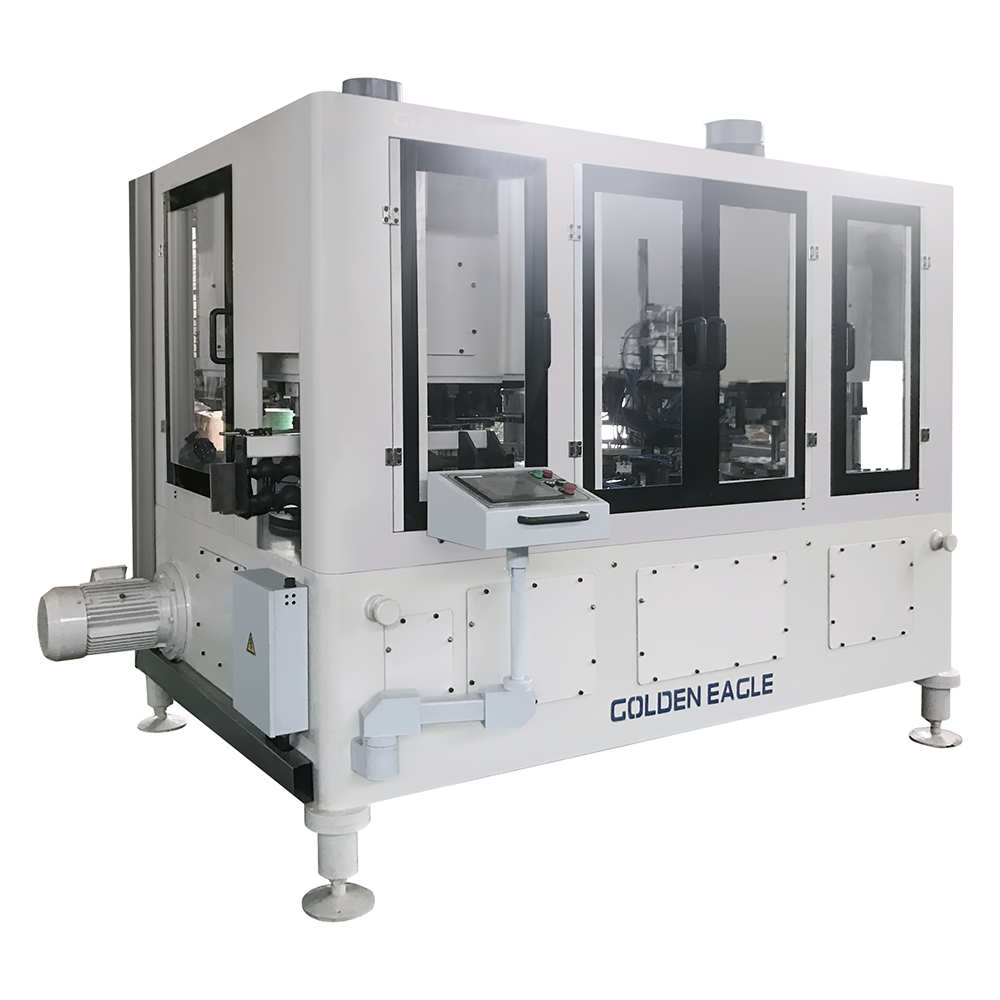

Podstawowa funkcja Maszyna wytwarzania pokrywek eoe jest stempić i tworzyć metalowe cewki w pokrywki. Proces obejmuje kilka etapów, w tym przed formowaniem, przetwarzaniem krawędzi, wykruszkania otworów i instalacji pierścieni ciągnięcia. Osiąga się to poprzez wiele form i stemplowania o wysokiej częstotliwości, umożliwiając wysoki stopień automatyzacji w dużych środowiskach produkcyjnych.

Kluczowe czynniki, takie jak dokładność stemplowania, bezpośrednio wpływają na wydajność uszczelnienia i wrażenia użytkownika pokrywki. Wysokiej jakości systemy zasilające serwo i formy o wysokiej wytrzymałości są zwykle stosowane w celu zapewnienia dokładnej i spójnej produkcji.

| Krok procesu | Opis | Znaczenie |

| Wstępne formowanie | Kształtowanie metalowej cewki w początkową formę pokrywki | Zapewnia odpowiednie wymiary i strukturę pokrywki przed dalszym przetwarzaniem |

| Przetwarzanie krawędzi | Przycinanie krawędzi pokrywki, aby nie pozostać żadne nuty | Krytyczne dla utrzymania czystej uszczelnienia i uniknięcia odpadów materiałowych |

| Dziurkowanie dziury | Tworzenie środkowego otworu do instalacji pierścienia ciągnięcia | Zapewnia, że pokrywka jest funkcjonalna dla jego zamierzonego użycia |

| Instaluj pierścień ściągający | Bezpiecznie przymocowanie pierścienia ciągnięcia do pokrywki | Niezbędne do prawidłowej funkcjonalności i bezpieczeństwa pokrywki |

Adaptacja materiału i instalacja pierścienia ciągnięcia

Maszyny wytwarzające EOE mogą przetwarzać cewki o różnych grubościach i materiałach. Ta zdolność adaptacyjna pozwala producentom wytwarzać pokrywki o różnych rozmiarach i materiałach, takich jak aluminium, płyta cynowa lub inne wyspecjalizowane stopy metali. Instalacja pierścieni ciągnięcia jest kluczowym krokiem, w którym precyzyjna kontrola ciśnienia i dokładne pozycjonowanie zapewniają bezpieczeństwo i użyteczność produktu końcowego.

Jeśli pierścień ciągnięcia jest słabo ustawiony lub luźno nit, może negatywnie wpłynąć na funkcjonalność pokrywki, zagrażając jej uszczelnieniu i łatwości otwierania.

| Typ materiału | Odpowiedni typ pokrywki | Zakres grubości |

| Aluminium | Standardowe pokrywki napojów | 0,20-0,35 mm |

| Tinplate | Pokrywki produktów spożywczych | 0,30-0,45 mm |

| Stopy specjalne | Pokrywa farmaceutyczne | 0,25-0,40 mm |

Wymiana formu i regulacja wielkości

Produkcja różnych rodzajów czapek wymaga pleśni o różnych specyfikacjach. Niektóre nowoczesne maszyny do wytwarzania EOE są zaprojektowane tak, aby umożliwić szybką wymianę pleśni, skracanie przestojów i poprawę elastyczności produkcji. Interfejs formy maszyny ma również kluczowe znaczenie, ponieważ pomaga zapewnić dokładne pozycjonowanie i wydajne zmiany formy. Ten proces regulacji może obejmować zmiany w szerokości zasilania, wytłaczanie przemieszczenia i położenia czujnika.

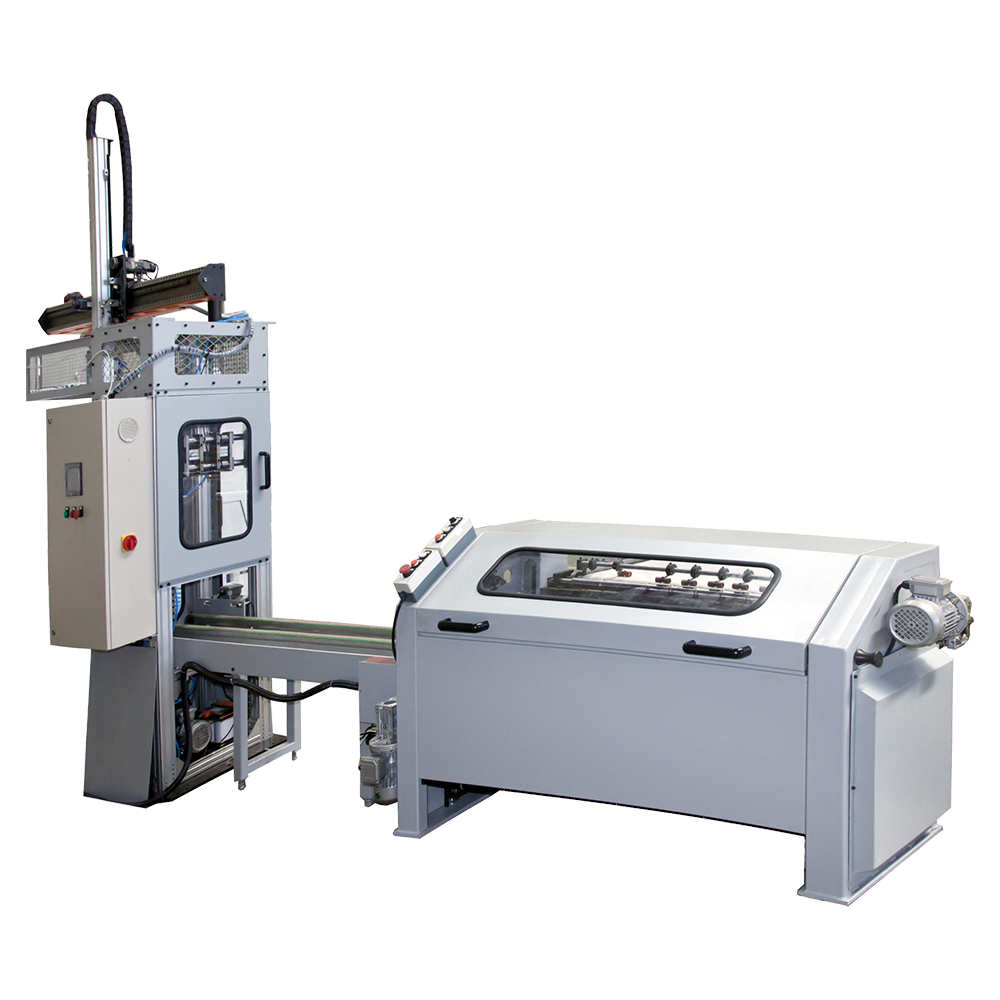

Automatyczne wykrywanie i rozładowanie odpadów

Najnowsze maszyny do produkcji EOE są wyposażone w zaawansowane systemy wykrywania, które mogą automatycznie identyfikować i usuwać wadliwe produkty z linii produkcyjnej. Systemy te mogą wykrywać takie problemy, jak brakujące pierścienie ciągnięcia, nieprawidłowe rozmiary otworów lub nuty krawędzi. Automatyczne systemy rozładowywania odpadów pomagają również utrzymać płynne działanie produkcji, zbierając złom metal i przetransportowanie go do wyznaczonego obszaru do usuwania.

| Typ wady | Metoda wykrywania | Podjęte działania |

| Brakujący pierścień ciągnący | Wykrywanie wizualne lub oparte na czujniku | Odrzuć pokrywę i usuń z linii produkcyjnej |

| Edge Burrs | Czujnik wykrywania krawędzi | Automatycznie usuń wadliwe pokrywki |

| Nieregularne dziury | Czujnik wielkości otworu | Automatycznie odrzuć wadliwe pokrywki z linii |

Połączenie sprzętu i zarządzanie danymi

Aby zoptymalizować wydajność, maszyny do wytwarzania EOE COMINE często działają w połączeniu z urządzeniami do karmienia, przenośnikami i liniami opakowaniami. Systemy te są zwykle zintegrowane i kontrolowane za pośrednictwem centralnego PLC lub komputera przemysłowego. Funkcje gromadzenia danych pozwalają operatorom śledzić wskaźniki wydajności, takie jak wyjście, wskaźnik awarii i zużycie energii.

| Metryczny | Typ danych | Zamiar |

| Szybkość wyjściowa | Liczba produkcji | Monitoruje wydajność i wydajność |

| Wskaźnik awarii | Częstotliwość błędów | Identyfikuje potencjalne problemy i przestoje |

| Zużycie energii | Zużycie energii | Pomaga monitorować koszty operacyjne i identyfikować nieefektywności |

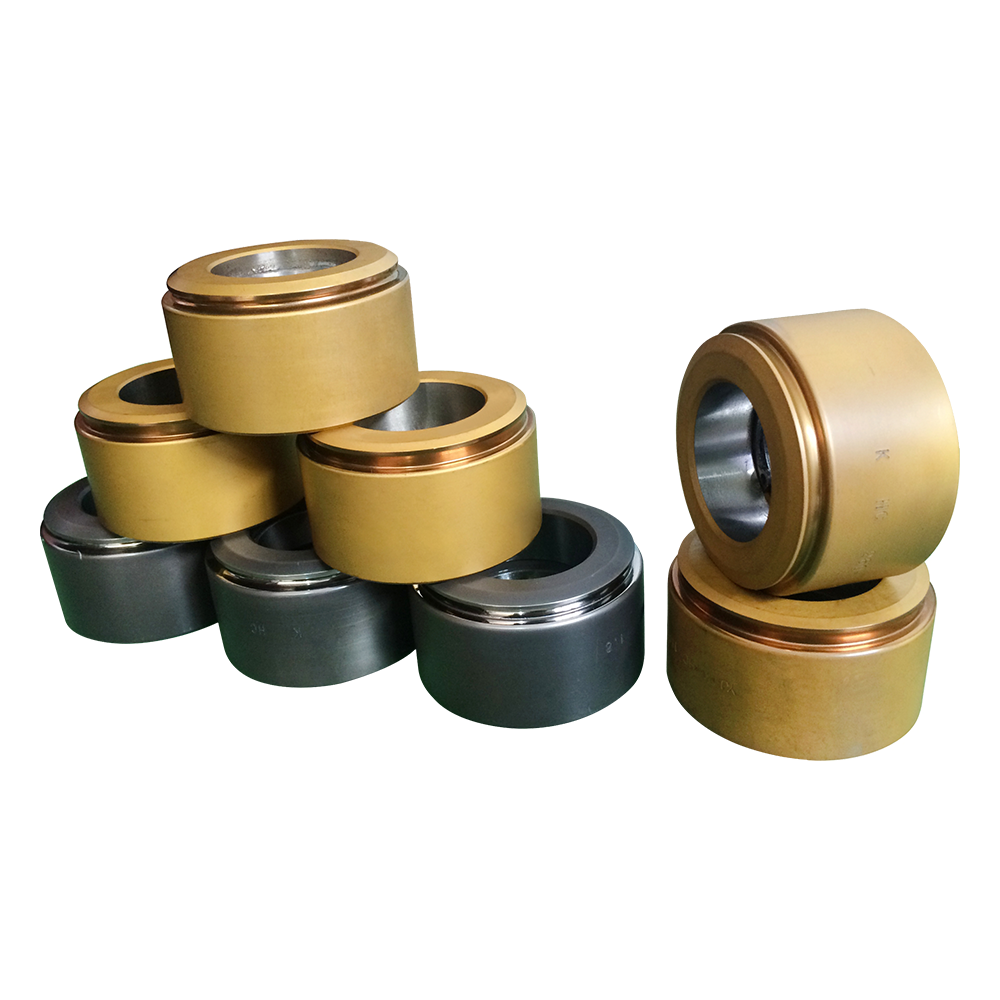

Powszechne wady: luźne nit pierścienia ciągnięcia

Jednym z najczęstszych problemów z maszyną do wytwarzania pokrywek EOE jest luźny nit pierścienia. Może to spowodować niepowodzenie pierścienia ciągnięcia podczas użytkowania, co utrudnia otworzenie pokrywki. Przyczyny tego problemu obejmują niewłaściwą głębokość nitu, niewystarczające ciśnienie powietrza lub zużycie na nitącą formę.

Aby temu zapobiec, konieczne jest regularne sprawdzanie składników głowy nitu, wyczyszczenie systemu pneumatycznego, aby uniknąć blokady i upewnić się, że ciśnienie powietrza jest ustawione na prawidłowe parametry.

| Przyczyna | Rozwiązanie |

| Niewłaściwa głębokość nitu | Dostosuj głębokość nitu do specyfikacji producenta |

| Niewystarczające ciśnienie powietrza | Czyste system pneumatyczny, sprawdź wycieki |

| Zużyta pleśń nitów | Wymień lub zmiel nitącą formę |

Zużycie i pęknięcia

Zużycie i pęknięcia są nieuniknione ze względu na proces stemplowania o wysokiej częstotliwości, który przyspiesza zużycie na formie. Z czasem może to spowodować pęknięcia lub degradację powierzchni, wpływając na jakość produktu końcowego.

Regularne kontrole i konserwacja są konieczne do monitorowania stanu pleśni. Zastąpienie lub szlifowanie noszonych form może pomóc w zapobieganiu zatrzymaniu produkcji. Stopy o wysokiej wytrzymałości mogą przedłużyć żywotność form.

| Rodzaj uszkodzeń | Zalecane działanie | Interwał konserwacji |

| Pęknięcia powierzchniowe | Wymień lub zmiel pleśń | Co 6-12 miesięcy |

| Zawalenie się krawędzi | Sprawdź i wymień matrycę | W razie potrzeby |

Zablokowanie odpadów lub słabe rozładowanie

Problemy z rozładowaniem odpadów, takie jak blokady kanału odpadowego lub zaczepienie w systemie przenośników, mogą powodować przestoje sprzętu i powolną produkcję. Kwestie te zazwyczaj wynikają z skumulowanych odpadów w porcie zrzutu lub awarii w systemie transportu odpadów.

Rutynowa konserwacja powinna koncentrować się na czyszczeniu portów rozładowania i zapewnianiu prawidłowego funkcjonowania czujników i silników. Niezbędne są regularne kontrole systemu transportu odpadów.

| Wydanie | Rezolucja | Działanie konserwacyjne |

| Zablokowanie portu rozładowania | Wyczyść nagromadzone odpady | Sprawdź regularnie pod kątem blokady |

| Dżem systemu przenośnika | Sprawdź i wyczyść system transportu | Sprawdź pasy przenośników pod kątem tarcia |

| Niepowodzenie czujnika lub silnika | Sprawdź wyrównanie czujników i stan silnika | Regularna kontrola i kalibracja |

Awaria układu elektrycznego

Niepowodzenia elektryczne, takie jak zagłuszanie PLC, problemy z ekranem dotykowym lub opóźnienia czujnika, mogą zakłócać operacje. Problemy te są zwykle spowodowane złym okablowaniem, niestabilnym zasilaczami lub starzejącymi się elementami.

Rutynowe kontrole połączeń okablowania, utrzymanie szaf kontrolnych w czystości i suchym, a także wykonywanie regularnych samozachodniej