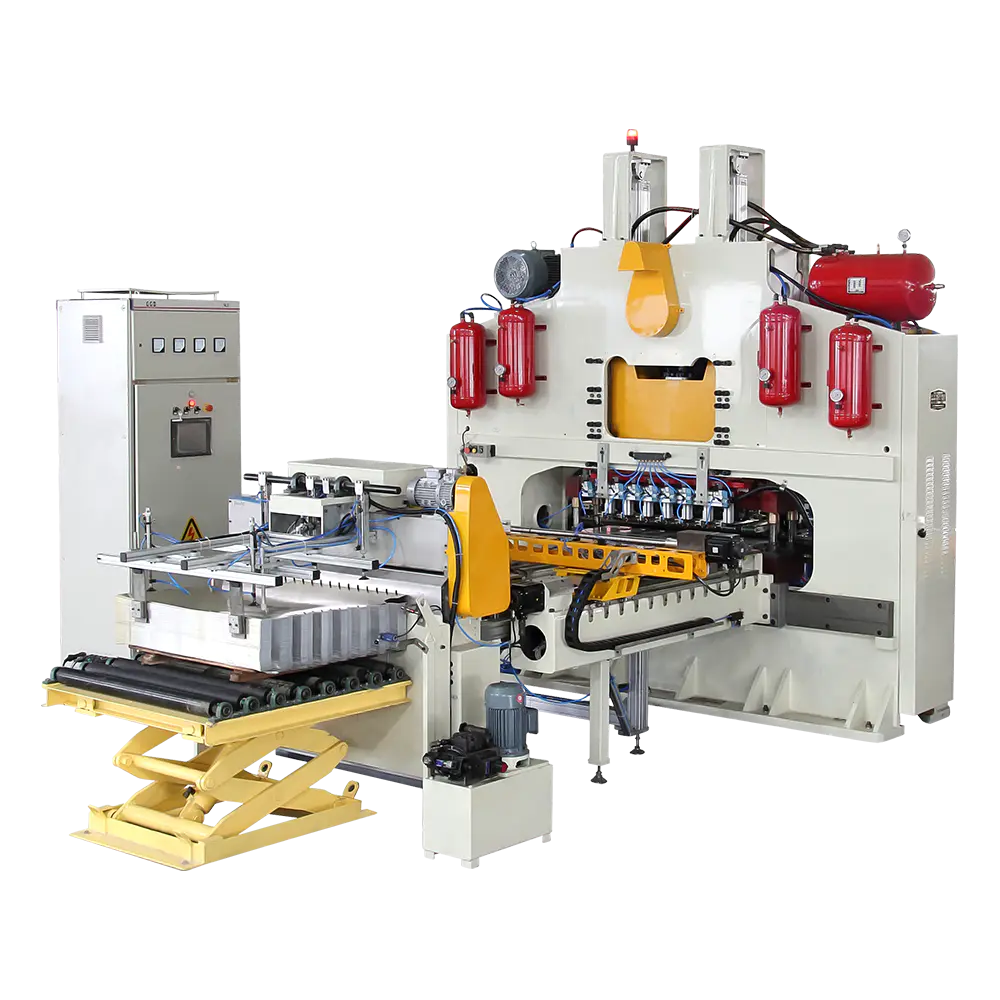

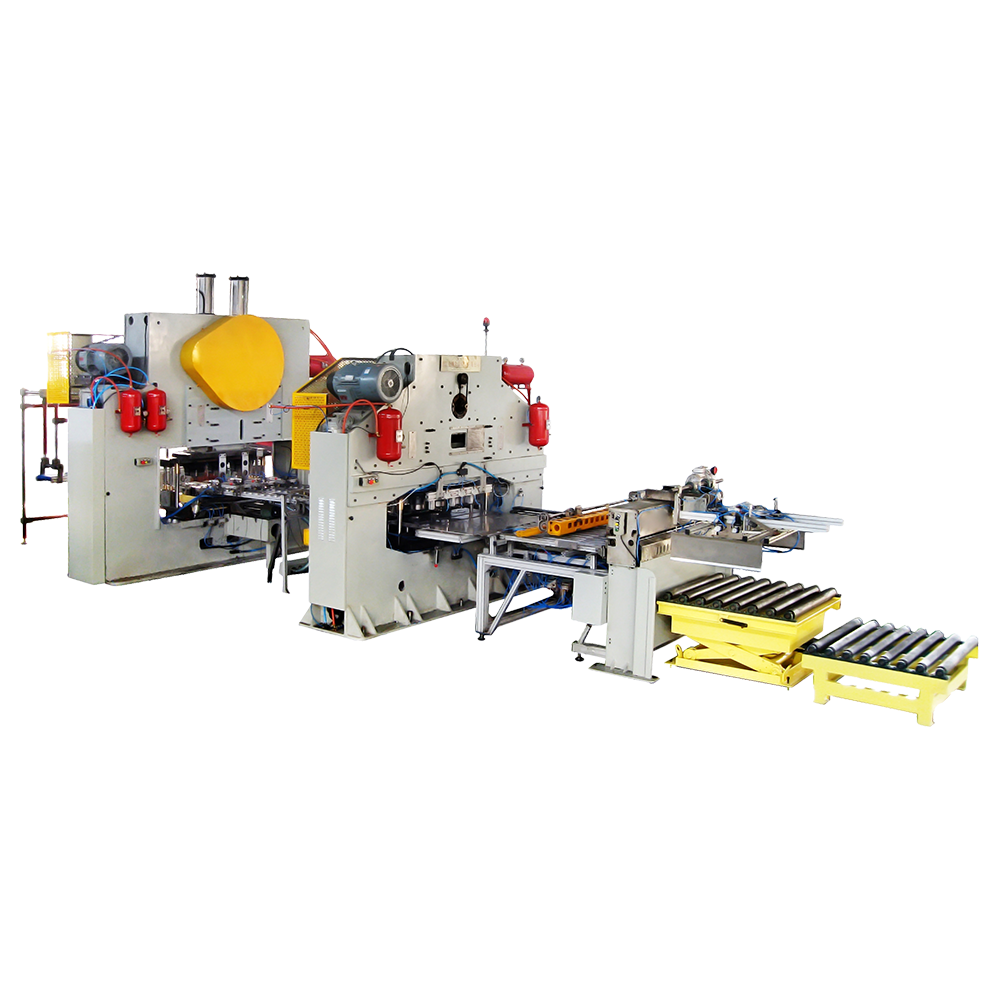

Maszyna po powtórce dla EOE Scoreeline jest urządzeniem specjalnie zaprojektowanym do naprawy cięć na puszkach pełno otwartych (EOE). Jedną z jego podstawowych funkcji jest automatyczne wykrywanie defektów cięcia. Dokładność i wydajność procesu automatycznego kontroli wpływają bezpośrednio na jakość prac naprawczych i ogólną wydajność linii produkcyjnej.

1. Skład systemu

System automatycznego inspekcji jest jednym z podstawowych elementów maszyny po reprezentacji dla EOE Scoreline, która zwykle składa się z następujących części.

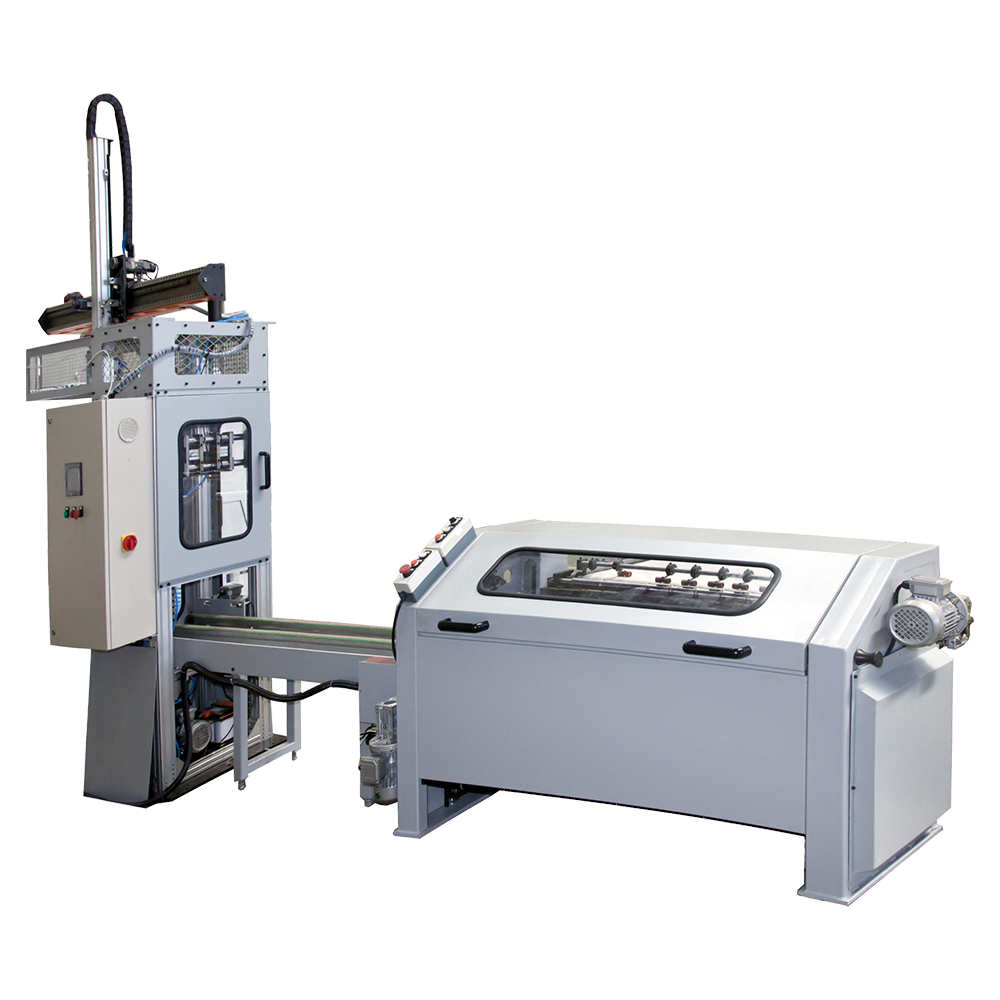

Czujnik optyczny: używany do skanowania obszaru cięcia pokrywy puszki. Czujnik optyczny mierzy głębokość i szerokość cięcia przez zmianę odbicia wiązki światła i może zapewnić wyniki wykrywania wysokiej rozdzielczości.

System skanowania laserowego: wiązka laserowa dokładnie skanuje cięcie, aby uzyskać trójwymiarowe dane cięcia. Skanowanie laserowe może zapewnić wysokowydajny kształt i dane położenia, aby zapewnić dokładność wyników wykrywania.

Jednostka przetwarzania obrazu: Dane zebrane przez czujnik optyczny i system skanowania laserowego są konwertowane na obrazy cyfrowe oraz przetwarzane i analizowane. Jednostka przetwarzania obrazu może zidentyfikować specyficzne cechy cięcia, w tym głębokość, szerokość i odchylenie pozycji.

Centralny system kontroli: odpowiedzialny za koordynację pracy każdego modułu wykrywania, odbieranie i analizę danych oraz podejmowanie decyzji wykrywania. Centralny system sterowania określa, czy cięcie należy naprawić na podstawie ustalonych standardów i parametrów.

2. Kroki wykrywania

Proces automatycznego wykrywania zwykle obejmuje następujące kroki.

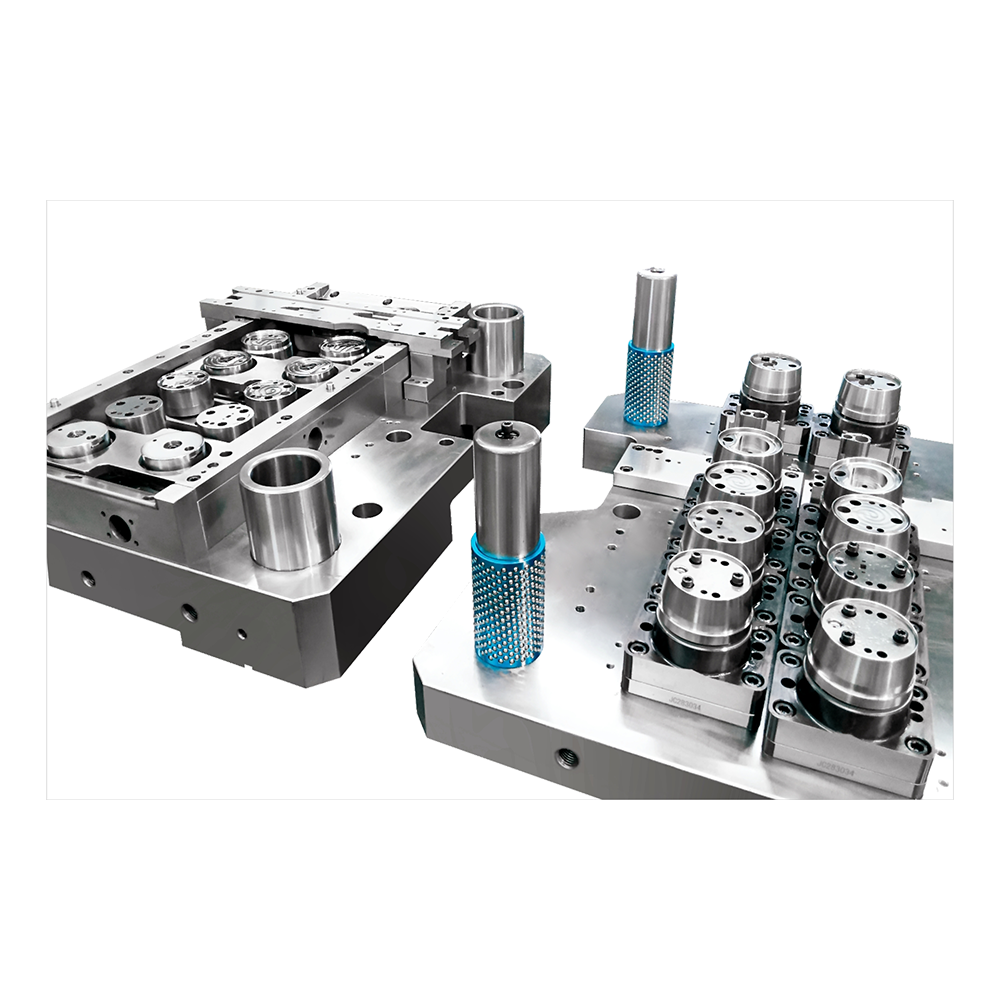

Etap przygotowania: Przed formalnym wykrywaniem sprzęt musi być początkowo skonfigurowany i skalibrowany. Operator ustawi parametry wykrywania zgodnie z wymaganiami produkcyjnymi, takimi jak standardowa głębokość i szerokość cięcia oraz dopuszczalny zakres błędów. Jednocześnie system czujnika optycznego i laserowego sprzętu należy skalibrować, aby zapewnić dokładność wykrywania.

Pozycjonowanie i zaciskanie: Na początku wykrycia system automatycznego zacisku sprzętu dokładnie pozycjonuje i naprawia, że może pokryć w pozycji wykrywania. Dokładność i stabilność zacisku są kluczowe dla dokładności wykrywania, co może zapobiec przemieszczeniu lub wstrząsaniu podczas procesu wykrywania.

Skanowanie i pomiar: Po uruchomieniu sprzętu czujnik optyczny i system skanowania laserowego zaczynają skanować obszar cięcia pokrywy puszki. Czujnik optyczny uzyskuje dane głębokości i szerokości cięcia poprzez wykrywanie odbitego światła cięcia; System skanowania laserowego uzyskuje trójwymiarowe dane kształtu cięcia przez wiązkę laserową.

Przetwarzanie danych: Po skanowaniu i pomiaru jednostka przetwarzania obrazu przetwarza zebrane dane. System porównuje faktyczny rozmiar cięcia ze standardem ustawionym, aby określić, czy istnieją wady wykraczające poza dopuszczalny zakres. Jednostka przetwarzania obrazu może generować szczegółowe obrazy i raporty pomiarowe dotyczące cięcia do późniejszej analizy.

Ocena wyników: Centralny system kontroli określa, czy cięcie każdego z nich może pokryć, spełnia standard jakości w oparciu o wyniki przetwarzania danych. Jeśli cięcie ma wady, system oznaczy go jako obiekt, który należy naprawić i wyśle do łącza naprawczego; W przeciwnym razie sprzęt automatycznie wyśle go do następnego procesu.

3. Przetwarzanie i rejestrowanie danych

Podczas procesu automatycznego wykrywania sprzęt rejestruje różne dane w czasie rzeczywistym, w tym głębokość, szerokość, odchylenie pozycji itp. Cut. Dane te są nie tylko wykorzystywane do decyzji o wykrywaniu i naprawie na miejscu, ale także do późniejszej analizy danych i optymalizacji produkcji.

System rejestrowania danych może generować szczegółowe raporty z inspekcji, rejestrowanie wyników kontroli i status naprawy każdego z nich może obejmować. Analizując te dane, producenci mogą zidentyfikować potencjalne problemy w produkcji, optymalizować procesy produkcyjne i poprawić wydajność produkcji i jakość produktu.

Proces automatycznego kontroli maszyny po powtórce dla EOE Scoreline jest ważną częścią zapewnienia jakości znaków cięcia na puszkach. Dzięki bardzo precyzyjnym czujnikom optycznym, systemom skanowania laserowym, jednostkami przetwarzania obrazu i centralnych systemów sterowania, proces ten może osiągnąć kompleksową kontrolę i dokładną analizę znaków cięcia. Zautomatyzowana kontrola sprzętu poprawia wydajność produkcji, optymalizuje kontrolę jakości produktu i promuje postęp technologiczny w branży opakowań metalowych.