Podstawowe punkty wyboru i analiza aplikacji tworzenia maszyn

Wprowadzenie do głównych rodzajów maszyn do tworzenia puszek

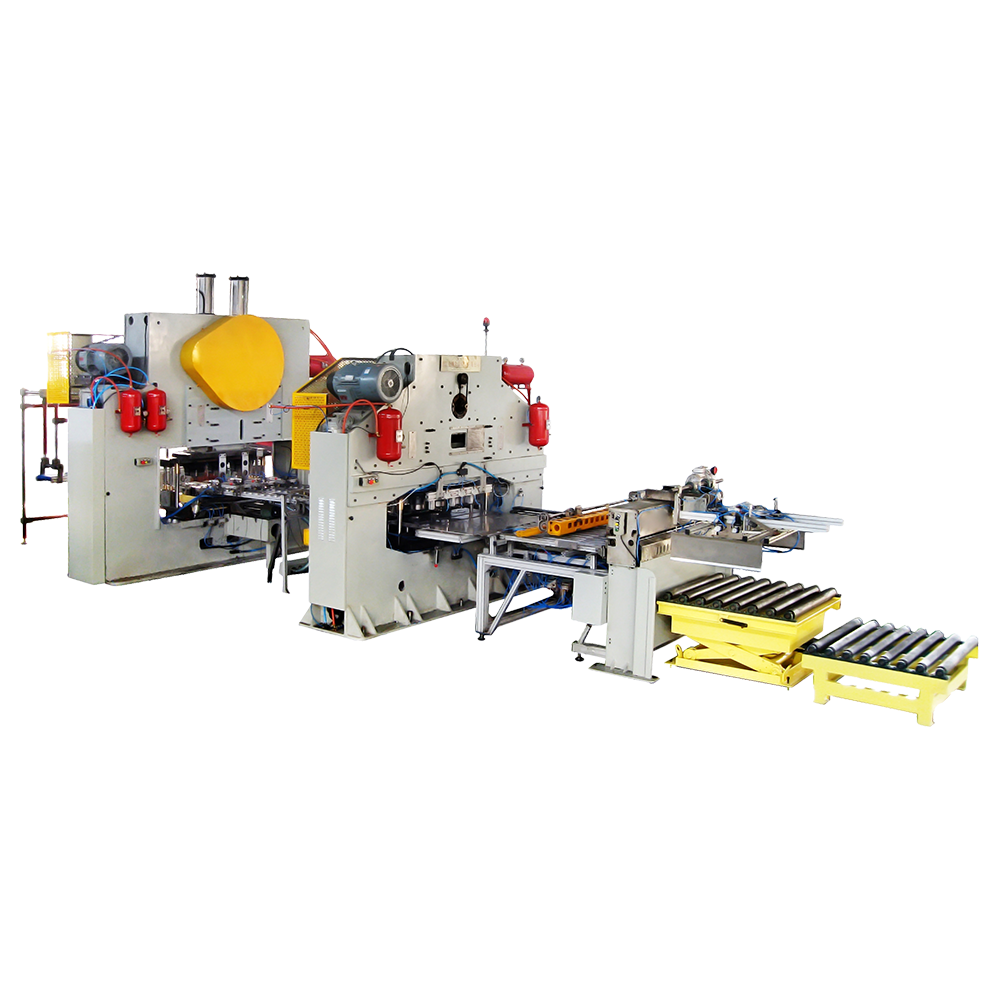

W zależności od różnych procesów produkcyjnych, może wytwarzać maszyny Głównie obejmuje toalety do tworzenia maszyn do produkcji, wytwarzanie maszyn, maszyny do wytwarzania maszyn i automatycznych wielofunkcyjnych maszyn do tworzenia. Rolowanie maszyn do tworzenia jest używane do zwijania metalowych płyt w cylindryczne kształty i są podstawowym sprzętem do produkcji; Tłoczenie puszki są odpowiedzialne za tworzenie pokrywek i dna; Rolowanie maszyn do tworzenia jest używane do ciasnego łączenia pokrywki z krawędzią korpusu puszki, aby zapewnić uszczelnienie korpusu puszki. Automatyczne wielofunkcyjne puszki tworzenia maszyn integracyjnych różnych procesów i nadają się do produkcji na dużą skalę. Różne rodzaje tworzenia maszyn są odpowiednie dla różnych specyfikacji ciała i wymagań produkcyjnych. Przy wyborze należy je rozsądnie dopasować zgodnie z konkretnym procesem i procesem produkcji organu puszki.

Analiza wymagań produkcyjnych

Przy wyborze maszyny do tworzenia puszek należy w pełni rozpatrzyć wymagania produkcyjne, w tym skala produkcyjna, specyfikacje ciała, prędkość produkcji i różnorodność produktów. W przypadku masowej produkcji sprzęt o wysokim stopniu automatyzacji może skutecznie zwiększyć zdolności produkcyjne, obniżyć koszty pracy i zapewnić stabilną jakość produktu. Wręcz przeciwnie, dla wielu zmienności i produkcji małej partii ważniejsza jest elastyczność i wygoda regulacji sprzętu. Różnica w może rozmiar i grubość materiału również wpływa również na wybór sprzętu. Sprzęt musi być w stanie spełnić różne specyfikacje i wymagania procesowe związane z produkcją, aby zapewnić sprawną produkcję.

Uwagi dotyczące indeksu wydajności sprzętu

Wskaźniki wydajności maszyny konserwowej są kluczowymi parametrami do pomiaru jej zastosowania, w tym głównie prędkości produkcji, dokładności przetwarzania, poziomu automatyzacji i stabilności sprzętu. Szybkość produkcji określa ogólną zdolność produkcyjną i musi być ściśle dopasowana do planu produkcyjnego; Dokładność przetwarzania bezpośrednio wpływa na wydajność uszczelnienia i żywotność obsługi CAN, a sprzęt powinien zapewnić wysoką spójność i dokładność. Poziom automatyzacji wpływa na wygodę eksploatacji i bezpieczeństwa produkcji. Wysoce zautomatyzowany sprzęt jest wyposażony w czujniki i inteligentne systemy sterowania w celu uzyskania automatycznego wykrywania i regulacji parametrów. Stabilność sprzętu jest związana z ciągłością procesu produkcyjnego, zmniejszając częstotliwość przestojów, poprawiając w ten sposób ogólną wydajność.

Rodzaje materiałów przystosowane do sprzętu

Maszyna konserwowa musi dostosować się do różnych materiałów podczas procesu produkcyjnego, w tym aluminium, stali nierdzewnej, żelaza i materiałów kompozytowych. Istnieją różnice w twardości i grubości różnych materiałów, a sprzęt musi mieć odpowiednie możliwości formowania. Na przykład stal nierdzewna jest trudniejsza, co stanowi wyższe wymagania dotyczące ciśnienia uderzenia i trwałości pleśni. Obróbka powierzchniowa i fizyczne właściwości materiału wpływają również na szybkość zużycia i wymagania dotyczące konserwacji sprzętu. Dlatego oporna na zużycie konstrukcja części sprzętu i wygoda wymiany części noszenia są ważnymi względami przy wyborze.

Wygoda konserwacji

Utrzymanie sprzętu jest bezpośrednio związane z jego żywotnością i wydajnością produkcji. Maszyna konserwowa powinna być rozsądnie zaprojektowana w celu ułatwienia codziennego czyszczenia, kontroli i konserwacji. Prosty i modułowy sprzęt może skrócić czas konserwacji i skrócić przestoje produkcji. Wymiana części noszenia powinna być prosta, a dostawa akcesoriów powinna być wystarczająca, aby ułatwić szybkie wznowienie działalności linii produkcyjnej. Ponadto jakość obsługi posprzedażnej i wsparcie techniczne zapewniane przez producenta sprzętu jest również ważnym czynnikiem zapewniającym długoterminowe stabilne działanie sprzętu.

Scenariusze aplikacji i analiza przypadków

Maszyny konserw są szeroko stosowane w polach żywnościowych i napojów, chemikaliów, farby, smaru i farmaceutyków. Różne scenariusze aplikacji mają różne wymagania dotyczące wydajności dla maszyn konserw. W przemyśle spożywczym i napojów uszczelniające i powierzchniowe wykończenie puszki są szczególnie ważne, więc sprzęt musi obsługiwać bardzo precyzyjne przetwarzanie i łatwe do czyszczenia działanie. Przemysł chemiczny wymaga, aby organizm CAN miał dobrą odporność na korozję i grubą możliwości przetwarzania materiałów, a maszyna konserwowa musi być w stanie spełnić te wymagania dotyczące wydajności. W połączeniu z konkretną analizą przypadków pomocne jest zrozumienie, w jaki sposób maszyny do tworzenia zaspokajania różnorodnych potrzeb branżowych poprzez rozsądny wybór.

Rozwój technologii i przyszłe trendy

Wraz z postępem automatyzacji przemysłowej i inteligentnej produkcji technologia maszyn do tworzenia puszka zmierza w kierunku digitalizacji i inteligencji. Przyszły sprzęt wykorzysta więcej czujników i systemów sterowania, aby osiągnąć monitorowanie w czasie rzeczywistym i automatyczną regulację. Internet przedmiotów i technologia Big Data pomoże zoptymalizować proces produkcji, poprawią wydajność obsługi sprzętu i jakość produktu. Ponadto ochrona środowiska i oszczędność energii stały się również ważnymi względami projektowania. Sprzęt będzie zobowiązany do zmniejszenia zużycia energii i zmniejszaniu odpadów materialnych, co wspiera zrównoważoną produkcję.

Projekt bezpieczeństwa sprzętu

Maszyny do tworzenia puszek muszą zapewnić bezpieczne działanie podczas pracy o wysokiej intensywności. Projektowanie sprzętu powinno obejmować kompletne urządzenia ochronne, systemy zatrzymania awaryjnego i funkcje alarmu bezpieczeństwa. Zautomatyzowany sprzęt powinien mieć inteligentną diagnozę błędów, szybkie nieprawidłowe warunki w czasie i zmniejszyć zagrożenia bezpieczeństwa. Projekt bezpieczeństwa nie tylko chroni bezpieczeństwo życia operatorów, ale także zmniejsza ryzyko uszkodzenia sprzętu i poprawia stabilność i niezawodność linii produkcyjnej.

Koszty w wyborze sprzętu

Koszt zakupu maszyn do tworzenia jest ważnym czynnikiem, który firmy muszą ważyć. Oprócz ceny samego sprzętu konieczne jest również rozważenie operacyjnego zużycia energii, kosztów utrzymania, podaży części zamiennych i kosztów szkolenia personelu. Chociaż sprzęt o wysokiej dostawie ma wysoką inwestycję, koszty siły roboczej i konserwacji zaoszczędzone w długoterminowej działalności mogą przynieść lepszą opłacalność. Rozsądne budżetowanie kosztów i analiza ekonomiczna pomogą wybrać sprzęt, który zaspokaja potrzeby produkcyjne przedsiębiorstwa i ma wysoką opłacalność.

Wpływ czynników środowiskowych na wybór sprzętu

Środowisko pracy maszyny konserwowej, takie jak temperatura, wilgotność, kurz i gazy korozyjne, stawia wymagania dotyczące wyboru materiału i konstrukcji sprzętu. W trudnych środowiskach sprzęt musi stosować materiały oporne na korozję i projekty uszczelniające, aby zapewnić długoterminowe stabilne działanie. Czynniki środowiskowe wpływają również na cykl konserwacji i żywotność obsługi sprzętu. Podczas wyboru warunki miejsca należy w pełni ocenić i należy wybrać odpowiednie środki ochronne w celu zmniejszenia szybkości awarii sprzętu.

Ogólna koordynacja linii produkcyjnej

Maszyna konserwowa nie jest izolowanym urządzeniem, ale linkiem w linii produkcyjnej. Przy wyborze maszyny do puszczenia należy rozważyć dopasowanie do sprzętu w górę i dolnej części, aby zapewnić koordynację zdolności produkcyjnych i ciągłość procesu. Koordynacja pod względem poziomu automatyzacji, kompatybilności systemu sterowania i interfejsu danych może osiągnąć wydajne działanie całej linii produkcyjnej. Dobra koordynacja może również zmniejszyć wskaźnik awarii i poprawić ogólną wydajność produkcji i jakość produktu.

Ulepszenie sprzętu i możliwości ekspansji

W miarę zmieniają się potrzeby produkcyjne przedsiębiorstw, możliwości ekspansji i aktualizacji maszyn do konserw stały się kluczowym czynnikiem. Sprzęt powinien mieć pewien stopień otwartości i modułowej konstrukcji, aby ułatwić dodanie funkcji lub dostosować się do nowych specyfikacji. Sprzęt, który wspiera aktualizacje oprogramowania i inteligentna transformacja, pomoże firmom poradzić sobie ze zmianami rynku i poprawić zwrot z inwestycji sprzętu. Przy zakupie powinieneś zrozumieć wsparcie ulepszenia i możliwości obsługi technicznej producenta sprzętu.

Dyskusja na temat kluczowych czynników wpływających na wydajność maszyny

Wpływ konstrukcji konstrukcji na wydajność sprzętu

Projekt konstrukcyjny maszyny konserwowej jest podstawowym czynnikiem wpływającym na jej ogólną wydajność. Rozsądna struktura nie tylko przyczynia się do sprawnego działania sprzętu, ale także wpływa na dopasowanie dokładności między komponentami. Zbyt skomplikowana struktura może prowadzić do niewygodnej konserwacji i częstych awarii, podczas gdy nadmierne uproszczenie może ograniczyć rozszerzalność funkcji. W nowoczesnym urządzeniu do konserwacji modułowy projekt jest szeroko stosowany, umożliwiając jednostki funkcjonalne działanie niezależnie, łatwe do demontażu i utrzymania. Niewystarczająca sztywność strukturalna może powodować rezonans, wibracje i inne problemy podczas pracy, co z kolei wpływa na dokładność wymiarową i jakość uszczelnienia ciała puszki. Dlatego rozsądna równowaga między złożonością strukturalną, siłą i adaptacją procesu ma bezpośredni wpływ na wydajność sprzętu.

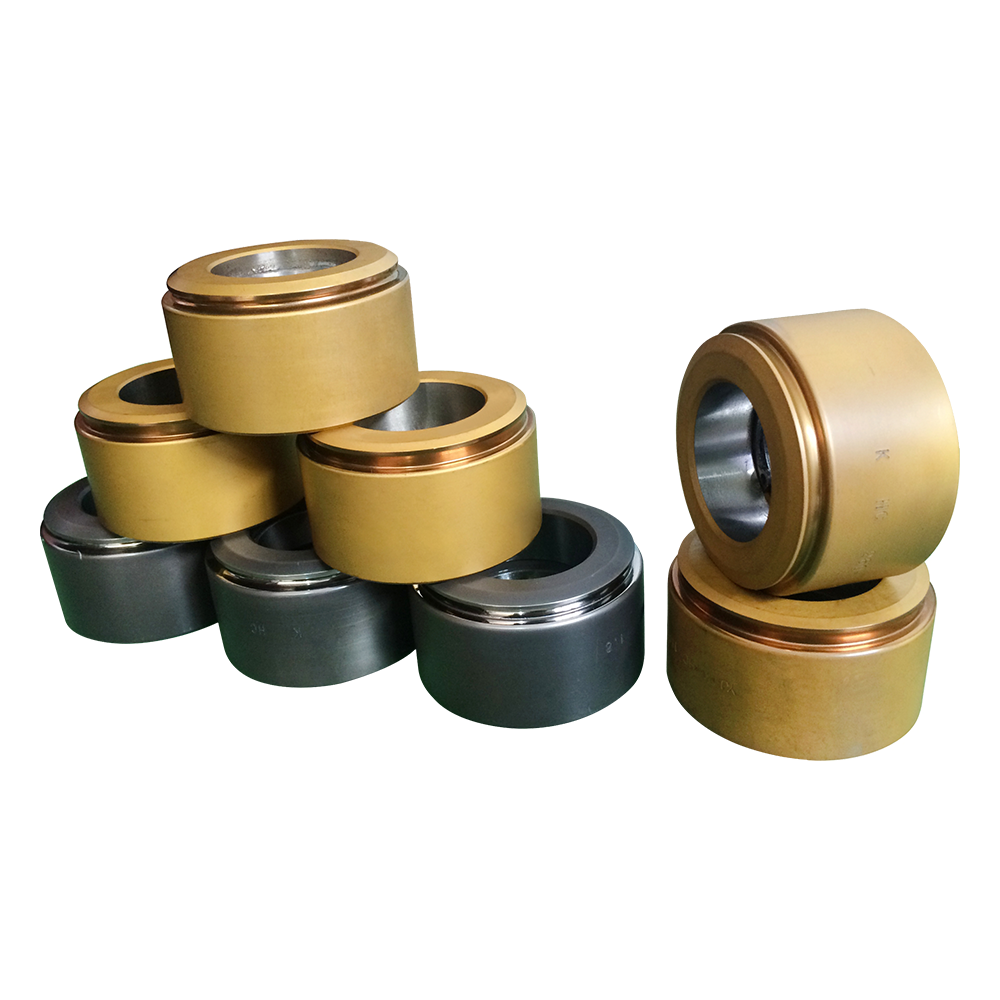

Wybór materiału i trwałość

Rodzaj i wydajność materiałów używanych w sprzęcie są bezpośrednio związane z żywotnością serwisową, odpornością na zużycie i stabilnością obsługi maszyny konserwowej. Proces konserwacji obejmuje dużą liczbę stemplowania, ścinania, zaciskania i innych działań. Jeśli materiały składowe nie mają wystarczającej wytrzymałości i odporności na zużycie, bardzo łatwo jest powodować zużycie i awarię. Na przykład część pleśni jest często wykonana ze stali stopowej o wysokiej wytrzymałości i traktowanej ciepłem w celu przedłużenia jej życia; Kolejki prowadzące i części wsparcia są zwykle wykonane z materiałów o dobrej odporności na ciśnienie w celu utrzymania dokładności i sztywności operacji sprzętu. Ważnym wskaźnikiem jest również adaptaczność do środowisk żrących, szczególnie w przemyśle spożywczym lub chemicznym, zdolność przeciw korozji materiału sprzętu należy w pełni ocenić.

Dokładność przetwarzania i jakość montażu

Dokładność przetwarzania jest kluczowym czynnikiem zapewniającym, że różne komponenty maszyny do puszkającej są ściśle dopasowane i płynnie poruszają się. Jeśli tolerancja obróbki komponentów nie jest odpowiednio kontrolowana, łatwo jest spowodować przesunięcie pozycjonowania, nadmierną szczelinę i inne problemy w rzeczywistym działaniu, wpływając na spójność wymiarową i szczelność uszczelnienia gotowych puszek. Oprócz dokładności obróbki, jakość montażu jest również ważną gwarancją wydajności sprzętu. Nawet jeśli same części są przetwarzane kwalifikowane, jeśli występują takie problemy, jak niewspółosiowość, zniekształcenie lub niewłaściwe obciążenie wstępne podczas procesu montażu, może to również powodować nieprawidłowe działanie i akumulację błędów. Dlatego w procesie produkcji i produkcji konieczne jest zwrócenie uwagi na precyzję przetwarzania mechanicznego i profesjonalnego poziomu asemblera.

Dopasowanie systemu zasilania

System zasilania maszyny konserwowej obejmuje główny silnik, urządzenie hydrauliczne, układ pneumatyczny itp., A jego dopasowanie i koordynacja określa ciągłość i wydajność pracy sprzętu. Jeśli konfiguracja mocy jest niewystarczająca, może prowadzić do niespójnego działania i powolnej reakcji; Podczas gdy nadmierna konfiguracja może powodować marnotrawstwo energetyczne, nadmierny wzrost temperatury i inne problemy. Odpowiedni system zasilania powinien być ustawiony zgodnie z maksymalnym obciążeniem roboczym i częstotliwością działania wymaganą przez sprzęt oraz wyposażony w rozsądne urządzenia regulacyjne i ochrony. Dokładna kontrola parametrów, takich jak prędkość silnika, ciśnienie oleju hydraulicznego i czas reakcji komponentu pneumatycznego jest ważnym warunkiem poprawy ogólnej wydajności.

Porównanie typów systemów zasilania

| Typ mocy | Zalety | Ograniczenia |

| Napęd elektryczny | Dokładność wysokiej kontroli, dobra do automatyzacji | Wymaga kontroli temperatury przy dużej prędkości |

| Hydrauliczny | Silny pchnięcie, odpowiednie do ciężkich obciążeń | Stabilność dotknięta temperaturą oleju |

| Pneumatyczny | Szybka reakcja, prosta struktura, opłacalna | Ograniczony ciąg, dotknięty fluktuacji ciśnienia powietrza |

Reakcja i stabilność systemu sterowania

Większość nowoczesnych maszyn do konserw używa PLC lub wbudowanych systemów sterowania do osiągnięcia współpracy wieloardowej, automatycznego wykrywania i alarmu błędów. Szybkość odpowiedzi i stabilność systemu sterowania są bezpośrednio związane z skoordynowanym działaniem i wydajnością całego maszyny. Jeśli system opóźni się w odpowiedzi, może spowodować, że przenośnik pasa i głowica ciśnienia nie są zsynchronizowane, co z kolei wpływa na jakość curlingu lub uszczelniania ciała puszki; Jeśli system jest skłonny do awarii lub fałszywego wyzwalania podczas operacji o wysokiej częstotliwości, spowoduje również stagnację produkcji. Dlatego system sterowania powinien mieć dobre możliwości reakcji w czasie rzeczywistym, logiczne możliwości osądzania i możliwości przeciwdziałania interferencji oraz obsługiwać elastyczne rozszerzenie oprogramowania i funkcje debugowania, aby zapewnić stabilność podczas długoterminowego działania.

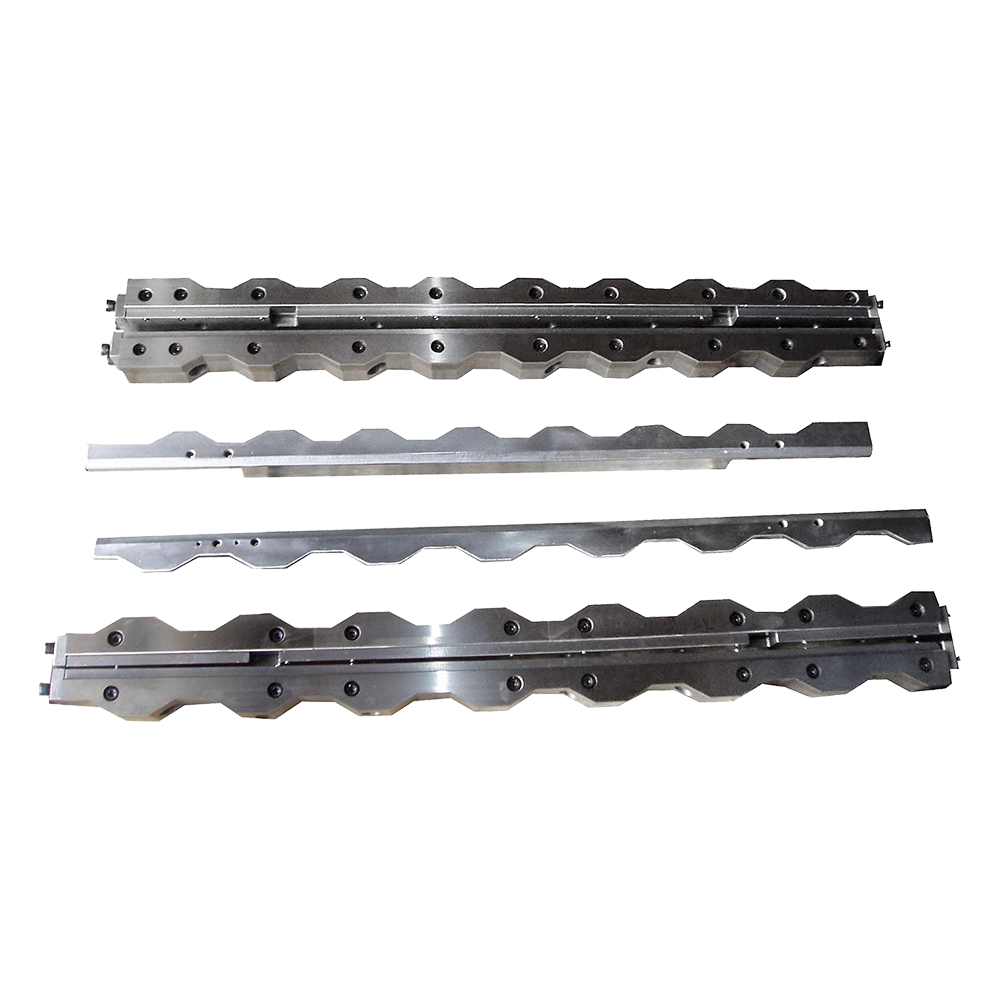

Projektowanie formy i wydajność wymiany

Forma jest składnikiem, który najbardziej bezpośrednio wpływa na kształt i wydajność uszczelnienia korpusu puszki podczas procesu konserw. Jego racjonalność i trwałość projektowa mają kluczowe znaczenie dla jakości i wydajności konserw. Dokładność formy musi spełniać wymagania dotyczące wielkości CAN, a projekt powinien być łatwy do chłodzenia, czyszczenia i utrzymania. Jednocześnie wydajność wymiany pleśni wpływa również na ogólny rytm operacyjny sprzętu, szczególnie w liniach produkcyjnych, w których często przełączane są wiele specyfikacji produktów. Projekty takie jak szybkie struktury zastępcze oraz systemy pomocnicze pozycjonowania i wyrównania mogą znacznie skrócić czas zmiany formy i poprawić kompleksową szybkość wykorzystania sprzętu.

Konfiguracja i konserwacja systemu smarowania

System smarowania odgrywa ważną rolę w stabilności operacyjnej sprzętu. Istnieje duża liczba szybkich ruchomych i wielokrotnie ruchomych części w maszynie konserwowej. Słabe smarowanie może prowadzić do problemów, takich jak zwiększony współczynnik tarcia, nadmierny wzrost części części i wczesne zużycie. Rozsądny system smarowania powinien obejmować kluczowe części, takie jak główny wał, pręt podłączący i szyna prowadząca, i być w stanie automatycznie kontrolować częstotliwość smarowania i ilość zgodnie ze stanem operacyjnym. Obecnie wiele urządzeń wykorzystuje scentralizowane automatyczne systemy smarowania w celu zmniejszenia interwencji człowieka i wycieku oleju. Cykl jakości i wymiany oleju smarowego powinien być również uwzględniony w planie konserwacji, aby zapewnić długoterminowe normalne działanie systemu.

Wpływ warunków środowiskowych na wydajność

Środowisko operacyjne maszyny konserwowej znacznie wpływa na wydajność i stabilność sprzętu. Nadmierna wilgotność może powodować wilgoć w układzie elektrycznym, a nadmierna kurz może nasilać zużycie sprzętu lub wpływać na wrażliwość czujnika. W środowisku o dużej różnicy temperatur rozszerzenie cieplne i skurcz części metalowych wpłyną również na dokładność pozycjonowania. Ponadto czynniki środowiskowe, takie jak źródła wibracji i gazy korozyjne, mogą powodować potencjalną ingerencję w działanie sprzętu. Aby poprawić stabilność działania, należy ustalić odpowiednią kontrolę temperatury i wilgotności oraz środki ochrony pyłu oraz ochrony korozji, aby zapewnić, że sprzęt konserwowy jest w stosunkowo stabilnym środowisku pracy przez długi czas.

Czynniki środowiskowe i ich wpływ

| Czynnik środowiskowy | Potencjalny wpływ | Odpowiadające miary |

| Wysoka wilgotność | Ryzyko zwarcia, nieprawidłowe działanie czujnika | Użyj uszczelnionych obudów i osuszaczy |

| Wysoki poziom pyłu | Przyspieszone zużycie, problemy z blokadą | Zastosuj osłony ochronne i środki uszczelniające |

| Duże różnice temperaturowe | Wpływa na dokładność pozycjonowania | Użyj materiałów o dobrej stabilności termicznej |

Poziom umiejętności operatora

Chociaż stopień automatyzacji nowoczesnego sprzętu konserwowego stale się poprawia, poziom umiejętności operatora nadal ma istotny wpływ na działanie sprzętu. Wykwalifikowani operatorzy mogą oceniać potencjalne problemy w oparciu o dźwięk sprzętu, rytm działania itp., I wcześniej podejmować środki korekty, aby uniknąć nieprawidłowej ekspansji. Przeciwnie, niewłaściwe działanie, takie jak ustawienie niewłaściwych parametrów, niewystarczające smarowanie lub brak kalibracji podczas zmiany form, może prowadzić do zmniejszenia wydajności roboczej sprzętu, a nawet awarii. Dlatego wzmocnienie szkolenia personelu i zinstytucjonalizowane procedury operacyjne są niezbędnymi warunkami, aby zapewnić stabilne działanie wydajności sprzętu.

Zarządzanie produkcją i mechanizm konserwacji

Wydajność sprzętu zależy nie tylko od własnej jakości, ale także od codziennego systemu zarządzania przedsiębiorstwem. Plany konserwacji naukowe, znormalizowane systemy inspekcji i wyraźny podział obowiązków mogą skutecznie przedłużyć żywotność sprzętu i utrzymywać dobre warunki pracy. Ignorowanie codziennej konserwacji może łatwo prowadzić do gromadzenia ukrytych zagrożeń w sprzęcie i zmniejszenia jego wydajności. Regularna konserwacja, wymiana części i aktualizacje oprogramowania powinny być uwzględnione w codziennym systemie zarządzania przedsiębiorstwem w celu ustalenia zestawu kwantyfikowalnych i identyfikowalnych procesów konserwacji sprzętu, które będą miały pozytywny wpływ na bezpieczeństwo i stabilność obsługi urządzeń konserwacyjnych.

Systematyczne metody może wytwarzać maszynę Konserwacja sprzętu i zarządzanie życiem

Ustanowienie regularnego systemu konserwacji

Maszyny puszkowe są podatne na zużycie, luźność, akumulację pyłu i inne problemy podczas długoterminowego działania. Dlatego ustalenie wyraźnego regularnego systemu konserwacji jest podstawowym warunkiem zapewnienia normalnego działania sprzętu. Cykl konserwacji jest zwykle formułowany zgodnie z intensywnością pracy i środowiskiem pracy sprzętu i można go podzielić na codzienną kontrolę, cotygodniową kontrolę, comiesięczną kontrolę i kwartalną kontrolę. Wspólna zawartość kontroli obejmuje warunek smarowania, stan zaostrzenia śrub, bezpieczeństwo połączenia elektrycznego, stan zużycia pleśni itp. Dzięki regularnej kontroli i konserwacji potencjalnych problemów można odkryć z wyprzedzeniem, nagłe wskaźnik awarii można zmniejszyć, a ogólny okres obsługi sprzętu można przedłużyć.

Zarządzanie systemem smarowania

System smarowania jest ważną gwarancją stabilnego działania sprzętu mechanicznego. Podczas obsługi maszyny do robienia puszek kluczowe części, takie jak szyny prowadzące, łożyska, przekładnie i pręty łączące muszą być ciągle smarowane, w przeciwnym razie zużycie będzie nasilone, powodując, że ruchome części zostaną przykłane lub nawet uszkodzone. Zaleca się zastosowanie scentralizowanego układu smarowania lub ilościowego urządzenia napełniającego oraz regularne sprawdzanie poziomu oleju, lepkości i tego, czy olej smarowy jest mieszany z zanieczyszczeniami. Niewłaściwe smarowanie jest jedną z powszechnych przyczyn awarii maszyny do tworzenia, więc zarządzanie systemem smarowania musi zostać zinstytucjonalizowane i włączone do codziennego przepływu pracy operatorów.

Strategia monitorowania statusu komponentu i zastępowania

Ponieważ maszyna konserwująca gromadzi czas pracy, niektóre komponenty (takie jak formy, sprzężenia, pasy, łożyska itp.) Będą wytwarzały różne stopnie zmęczenia lub zużycia. Aby przedłużyć żywotność całej maszyny, należy ustalić system monitorowania statusu komponentu w celu zebrania jego parametrów operacyjnych (takich jak wzrost temperatury, wibracje, dźwięk operacyjny, zmiany wymiarowe itp.) W celu analizy danych i prognozowania życia. W przypadku komponentów, które zbliżają się do krytycznego życia, zaleca się przyjęcie planowanej strategii wymiany, aby uniknąć wykrycia maszyn lub nieprawidłowości jakości produktu z powodu nagłego uszkodzenia.

Ochrona i kontrola układów elektrycznych

Sprzęt do konserw jest zwykle wyposażony w elementy elektryczne, takie jak silniki, kontrolery PLC, falowniki, czujniki itp. Części te są wrażliwe na środowisko, szczególnie podatne na wilgotność, kurz i wysoką temperaturę. Dlatego w środowisku obsługi sprzętu należy zapobiec wejściem do szafki kontrolnej, linie i interfejsy należy regularnie czyszczyć, a uziemienie należy sprawdzić, czy układ elektryczny jest w dobrym stanie. W przypadku ważnych modułów kontrolnych zaleca się skonfigurowanie niezależnych obwodów ochrony i mechanizmów alarmowych w celu radzenia sobie z niestabilnymi czynnikami, takimi jak fluktuacje napięcia i przeciążenia silnika. Regularne testowanie izolacji i kontrole obrazowania termicznego układów elektrycznych mogą również pomóc w zapobieganiu potencjalnym ukrytym zagrożeniom.

Standaryzacja procedur operacyjnych

Standaryzowana operacja może nie tylko zmniejszyć ryzyko niewłaściwego opery, ale także zmniejszyć obciążenie operacyjne sprzętu. Szczegółowe procedury operacyjne powinny być sformułowane w przypadku urządzeń do konserw, obejmujących sekwencję uruchamiania, ustawienie parametrów, regulację obciążenia, proces wyłączania itp., A efekt szkolenia powinien zostać wzmocniony za pomocą schematów lub filmów. Operatorzy sprzętu powinni opanować podstawowe nieprawidłowe możliwości i środki zaradcze, takie jak identyfikacja nienormalnych dźwięków i identyfikacja słabego nacisku. Standaryzacja operacji jest ważną gwarancją przedłużenia żywotności sprzętu i poprawy wydajności operacyjnej.

Standaryzowane sugestie dotyczące procedury operacyjnej

| Etap operacyjny | Kluczowe wymagania operacyjne | Cel i środki ostrożności |

| Wstępny startup | Kontrola smarowania, kontrola zasilania, status ochrony bezpieczeństwa | Zapobiega błędom i niewłaściwemu operowaniu |

| Konfiguracja parametru | Regulacja ciśnienia, prędkości i czasów | Zapewnij odpowiednie warunki na produkt |

| Normalne bieganie | Monitoruj dźwięk, wibracje, alarmy | Wczesne wykrywanie nieprawidłowych warunków |

| Zamknięcie | Zatrzymaj materiał, zatrzymaj naciśnięcie, pokrój moc | Unika wstrząsu mechanicznego i ciśnienia pozostałości |

Czyszczenie i kontrola środowiska

Środowisko produkcji konserwacji zwykle wytwarza zanieczyszczenia, takie jak wióry metalowe, olej smarowy i kurz. Jeśli substancje te gromadzą się w szczelinach sprzętu, systemach przesyłowych lub komponentach kontrolnych, zwiększą ryzyko zużycia i awarii. Powierzchnia wyposażenia, szyny prowadzące i system rozpraszania ciepła powinny być regularnie czyszczone, zachowując jednocześnie cyrkulacja powietrza i zapobieganie pyłu w obszarze zakładu. W przypadku środowisk o wysokiej wilgotności należy podejmować dezhumidyfikacja lub stałą temperaturę, aby uniknąć rdzewienia komponentów lub awarii systemu sterowania. Dobre środowisko operacyjne może nie tylko poprawić wydajność sprzętu, ale także pomóc w przedłużeniu żywotności komponentów mechanicznych.

Monitorowanie i analiza parametrów operacji

Dzięki zbieraniu i rejestrowaniu parametrów operacyjnych maszyny konserwowej (takich jak prędkość, temperatura, ciśnienie, prąd itp.), Baza danych operacji sprzętu można zbudować do długoterminowej analizy trendów i prognozowania błędów. Zaawansowany sprzęt może być wyposażony w system monitorowania w czasie rzeczywistym, aby przesyłać kluczowe dane do centralnej platformy sterowania w celu zdalnego monitorowania i wczesnego ostrzeżenia. Gromadzenie danych operacyjnych pomaga firmom odkrywać nieprawidłowe wzorce, interweniować status sprzętu w odpowiednim czasie, dodatkowo poprawić strategie konserwacji i zmniejszyć możliwość nagłego awarii.

Mechanizm zarządzania życiem i konserwacją pleśni

Forma jest elementem o wysokiej częstotliwości zużycia w procesie konserwacji, a jej dokładność i życie mają bezpośredni wpływ na jakość produktu. Firma powinna zarejestrować czas użytkowania, liczbę rekordów przetwarzania i wymiany każdego zestawu form i uchwycić ich status zużycia poprzez regularne kontrole. Zaleca się czyszczenie, olej, utrzymywanie i przechowywanie formy w środowisku suchym i bez wpływu przed i po każdym użyciu. Jednocześnie formę należy zapobiec uderzeniu lub stresu podczas zacisku i demontażu, aby zapewnić jej powtarzające się dokładność.

System nagrywania i analizy usterki

Przyczyny, proces przetwarzania i czas odzyskiwania każdego awarii sprzętu powinny być szczegółowo zarejestrowane, aby utworzyć plik operacyjny sprzętu. Poprzez systematyczną klasyfikację można analizować wspólne typy błędów i ich wzorce występowania, aby zoptymalizować strategie konserwacji i poprawić procedury operacyjne. Zaleca się stosowanie metod elektronicznych do zarządzania rekordami w celu ułatwienia statystyk i przeglądu. W połączeniu z metodą cyklu PDCA (Plan-DO-Check-Act) proces zarządzania sprzętem można stale zoptymalizować w celu poprawy ogólnej niezawodności.

Wspólne typy błędów i możliwe przyczyny

| Typ błędu | Objawy | Możliwe przyczyny |

| Może deformacja | Nieregularny kształt, słaba uszczelnienie | Luźna pleśń, niewspółosiowość cylindra |

| Zwiększony hałas | Nieprawidłowy dźwięk biegowy, wibracje | Zużycie łożyska, luźne komponenty |

| Częste alarmy | Powtarzane zatrzymania, skoki parametrów | Błąd sterowania, dryf czujnika |

| Powolna prędkość cyklu | Zauważalnie wolniejsza wskaźnik produkcji | Starzenie się silnika, zwiększone obciążenie mechaniczne |

Myślenie o zarządzaniu kosztami cyklu życia

Konserwacja sprzętu powinna nie tylko koncentrować się na rozwiązywaniu problemów, ale powinien zacząć od pełnego kosztu cyklu życia, kompleksowo uwzględniać różne czynniki, takie jak koszt zakupu, koszt utrzymania, wydatki na zużycie energii i utrata przestojów. Dzięki rozsądnym inwestycjom sprzętu, alokacji zasobów konserwacyjnych i transformacji technologicznej można osiągnąć długoterminową kontrolę kosztów i równowagę wydajności sprzętu. Zarządzanie życiem obejmuje nie tylko konserwację sprzętu, ale także aktualizacje oprogramowania i szkolenie personelu, które wymagają wielowymiarowej skoordynowanej promocji. Podstawą zarządzania kosztami cyklu życia jest stopniowa poprawa kompleksowej wartości sprzętu na podstawie danych.