Wprowadzenie do tworzenia maszyn

Maszyna produkcyjna to niezbędny sprzęt w nowoczesnej branży opakowaniowej, umożliwiając masową produkcję metalowych puszek używanych do żywności, napojów, aerozoli i innych produktów. W dzisiejszym szybkim środowisku produkcyjnym zapotrzebowanie na wydajne, precyzyjne i higieniczne opakowanie może uczynić maszyny, w których może być węgielny. Są one zaprojektowane w celu przekształcania surowców, takich jak aluminium i stalowa stal w funkcjonalnych pojemnikach, które spełniają surowe standardy branżowe dla bezpieczeństwa, trwałości i okresu trwałości.

Making przemysłu puszki znacznie ewoluowało w ciągu ostatnich dziesięcioleci, przechodząc od ręcznych metod wytwarzania do w pełni zautomatyzowanych linii produkcyjnych zdolnych do wytwarzania tysięcy puszek na godzinę. Ta transformacja była spowodowana kilkoma czynnikami: rosnącym globalnym zapotrzebowaniem na towary pakowane, potrzebę lekkiego, ale silnego opakowania oraz rosnące znaczenie zrównoważonego rozwoju. Ponieważ preferencje konsumenckie zmieniają się w kierunku wygody i opakowań ekologicznych, producenci dużo zainwestowali w zaawansowane technologie linii produkcyjnych.

Jedna z kluczowych mocnych stron nowoczesnego wyposażenia wyposażenia leży w jego wszechstronności. Pojedynczy obiekt produkcyjny może wytwarzać różne formaty puszek-od dwuczęściowych puszek do napojów po trzyczęściowe puszki do przetworzonej żywności-przy użyciu tej samej lub elastycznej maszyny. Ta elastyczność pozwala producentom szybko reagować na trendy rynkowe, wymagania sezonowe i wymagania dotyczące klienta.

Oprócz opakowania żywności i napojów, może wytwarzać maszyny Odgrywają także kluczową rolę w branżach takich jak farmaceutyki, kosmetyki i chemikalia. Na przykład puszki aerozolowe są szeroko stosowane do produktów higieny osobistej, środków czyszczących gospodarstw domowych i smarów przemysłowych. Każda aplikacja wymaga różnych specyfikacji projektowania, standardów powlekania i metod uszczelnienia, które są włączone do linii produkcyjnej w celu zapewnienia integralności produktu i zgodności z przepisami bezpieczeństwa.

Kolejnym ważnym rozważeniem w procesie produkcji CAN jest kontrola jakości. Nowoczesne automatyczne maszyny do tworzenia puszek są wyposażone w precyzyjne czujniki, systemy kontroli widzenia i monitorowanie w czasie rzeczywistym w celu wykrywania wad, takich jak wgniecenia, niewłaściwe szwy lub nieprawidłowości powłoki. Zapewnia to, że każdy metal może opuścić linię produkcyjną spełnia rygorystyczne kryteria jakości ustalone zarówno przez producentów, jak i organy regulacyjne.

Aby zrozumieć znaczenie tworzenia maszyn, przydatne jest również rozpoznanie ich wkładu w globalne łańcuchy dostaw. Puszki są lekkie, możliwe do stosu i wysoce nadające się do recyklingu, co czyni je idealnym wyborem do rozwiązań transportowych i zrównoważonych opakowań. Bez wydajnego tworzenia się, można zszywać i może uszczelnić technologie, wiele produktów, które spożywamy codziennie, miałoby znacznie krótszy okres przydatności do spożycia i byłoby bardziej podatnych na zanieczyszczenie.

Maksing branży stał się integralną częścią współczesnego życia, a dzięki ciągłym innowacjom w automatycznym tworzeniu puszek i optymalizacji linii produkcyjnych nadal kształtuje sposób pakowania produktów i dostarczania konsumentom na całym świecie. Zrozumienie, jak działają te maszyny, dostępne typy i kluczowe uwagi przy ich inwestowaniu, mogą pomóc firmom w podejmowaniu świadomych decyzji i pozostać konkurencyjnym w tym wysoce dynamicznym sektorze.

Rodzaje puszki tworzenia maszyn

Making maszyn można sklasyfikować na kilka sposobów, ale jedną z najbardziej praktycznych metod jest sklasyfikowanie ich na podstawie rodzaju produkowanych puszek i poziomu automatyzacji. Klasyfikacje te nie tylko pomagają producentom wybrać najbardziej odpowiedni sprzęt do ich potrzeb, ale także wpływają na takie czynniki, jak zdolności produkcyjne, efektywność kosztowa i wymagania dotyczące konserwacji.

Na podstawie typu puszki

Z perspektywy projektowania puszki są zwykle podzielone na dwuczęściowe puszki i trzyczęściowe puszki, z których każda wymaga różnych procesów produkcyjnych i maszyn.

Dwuczęściowe maszyny do tworzenia puszek są wykorzystywane przede wszystkim do produkcji puszek napojów, zwłaszcza puszek aluminiowych do napojów gazowanych, soków i napojów energetycznych. Te puszki składają się z pojedynczego korpusu utworzonego z płyty z metalu i oddzielnej pokrywki. Proces produkcyjny zasadniczo obejmuje technologię rysowania i prasowania (D&I), w której płaski arkusz aluminium jest wciągany w kształt filiżanki, a następnie prasowany do ostatecznej wysokości i grubości. Ta metoda pozwala na szybką produkcję i zapewnia, że korpus ma gładką, bezproblemową powierzchnię, która poprawia trwałość i zapobiega wyciekom. Dwuczęściowe maszyny do tworzenia puszek są idealne dla na dużą skalę zakładów produkcyjnych napojów, w których produkcja może osiągnąć dziesiątki tysięcy puszek na godzinę.

Z drugiej strony trzyczęściowe maszyny do tworzenia maszyn są bardziej powszechne w branży spożywczej i niektórych aplikacjach opakowań przemysłowych. Te puszki składają się z cylindrycznego ciała i dwóch elementów końcowych (górna i dolna). Proces produkcyjny polega na utworzeniu ciała z płaskiego arkusza, spawania lub lutowania szwu bocznego, a następnie zszywania końców po napełnieniu. Trzyczęściowe maszyny zapewniają większą elastyczność pod względem wielkości i kształtu, dzięki czemu są odpowiednie do produktów takich jak warzywa w puszkach, zupy, farby i pojemniki chemiczne. Mogą być również wytwarzane w mniejszych ilościach bez znaczących zmian w linii produkcyjnej, która przynosi korzyści producentom obsługującym wiele kategorii produktów.

Oprócz tych głównych kategorii, istnieją wyspecjalizowane puszki do tworzenia maszyn do produktów takich jak puszki aerozolowe, które wymagają określonych konstrukcji odpornych na ciśnienie, i łatwą do otwarcia końca maszyny, które zawierają wycenm pokrywek dla wygody konsumenckiej. Każdy rodzaj puszki wymaga własnego zestawu urządzeń do formowania, powlekania i inspekcji, aby zapewnić wydajność produktu i bezpieczeństwo.

Poniższa tabela podsumowuje główne różnice między dwuczęściowymi i trzyczęściowymi maszynami:

| Może pisać | Opis struktury | Typowe materiały | Typowe zastosowania | Prędkość produkcji |

| Dwuczęściowy puszka | Jednoczęściowe ciało z osobną pokrywką | Aluminium | Napoje bezalkoholowe, piwo, soki | Bardzo wysoki (do 2000 puszek/min) |

| Trzyczęściowa puszka | Cylindryczne ciało z górnymi i dolnymi końcami | Stalowa stal, aluminium | Pokarm w puszkach, farba, chemikalia | Umiarkowany (100–600 puszek/min) |

Na podstawie automatyzacji

Kolejną ważną klasyfikacją do tworzenia maszyn jest poziom automatyzacji. Producenci często wybierają maszyny między ręcznymi, półautomatycznymi i w pełni automatycznymi w zależności od ich wymagań produkcyjnych, budżetu i możliwości siły roboczej.

Podręcznik może wytwarzać maszyny wymaga znacznego zaangażowania operatora w materiałach karmiących, wyrównaniu komponentów i inicjowania operacji formowania lub szwań. Są one najczęściej używane w małych warsztatach lub do prototypowania i testowania nowych projektów. Chociaż oferują niskie koszty początkowe, ich zdolność produkcyjna jest ograniczona, a błąd ludzki może mieć wpływ na spójność.

Półoutomatyczne mogą powodować, że maszyny uderzają w równowagę między systemami ręcznymi i w pełni automatycznymi. Niektóre operacje, takie jak karmienie i pozycjonowanie, mogą nadal wymagać ręcznego wejścia, ale procesy takie jak spawanie, rozkładanie lub szew są zautomatyzowane. Ten rodzaj sprzętu jest odpowiedni dla średniej wielkości fabryk, które wymagają elastyczności, ale także chcą poprawić szybkość produkcji i dokładność.

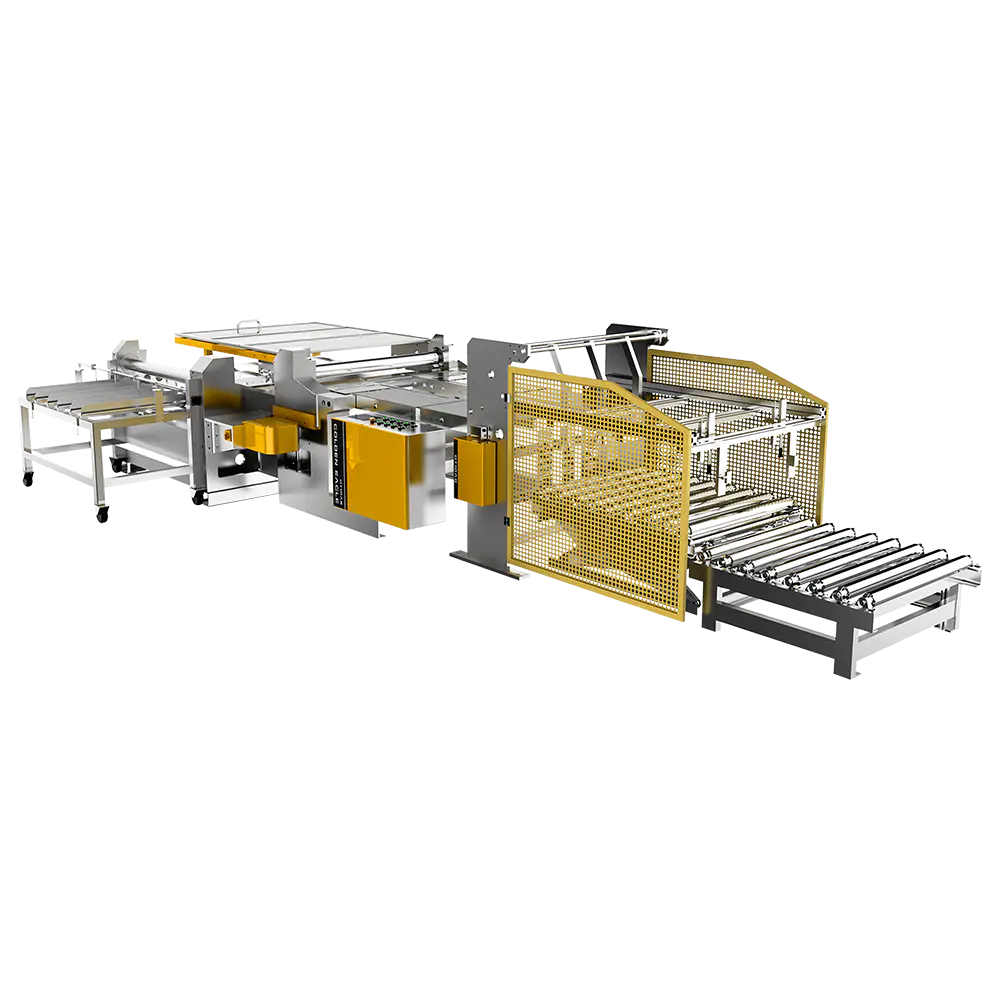

W pełni automatyczne mogą tworzyć maszyny do integracji wszystkich etapów procesu - od karmienia surowców po formowanie, spawanie, powłoki i szew - przy minimalnej interwencji człowieka. Wyposażone w zaawansowane systemy sterowania, maszyny te mogą utrzymywać stałą jakość i działać stale przez dłuższe okresy. W pełni zautomatyzowane linie są idealne dla producentów na dużą skalę, którzy priorytetowo traktują wysoką przepustowość i spójne standardy produktów.

Oto porównanie trzech poziomów automatyzacji:

| Poziom automatyzacji | Zaangażowanie operatora | Prędkość produkcji | Typowe przypadki użycia |

| Podręcznik | Wysoki | Niski | Małe warsztaty, niestandardowe puszki |

| Półautomatyczny | Średni | Umiarkowany | Średnia produkcja żywności i napojów |

| W pełni automatyczne | Niski | Wysoki | Produkcja przemysłowa na dużą skalę |

Kluczowe elementy tworzenia maszyn

Maszyna do tworzenia puszki nie jest jednym, prostym urządzeniem - jest skoordynowanym systemem złożonym z wielu komponentów, z których każdy wykonuje specjalistyczną funkcję. Zrozumienie tych komponentów jest niezbędne do oceny wydajności maszyn, planowania harmonogramów konserwacji i rozwiązywania problemów z produkcją. Chociaż konkretna konfiguracja może się różnić w zależności od tego, czy maszyna dotyczy dwuczęściowych lub trzyczęściowych puszek, następujące elementy są powszechnie występujące w nowoczesnych liniach puszkowych.

Body Maker

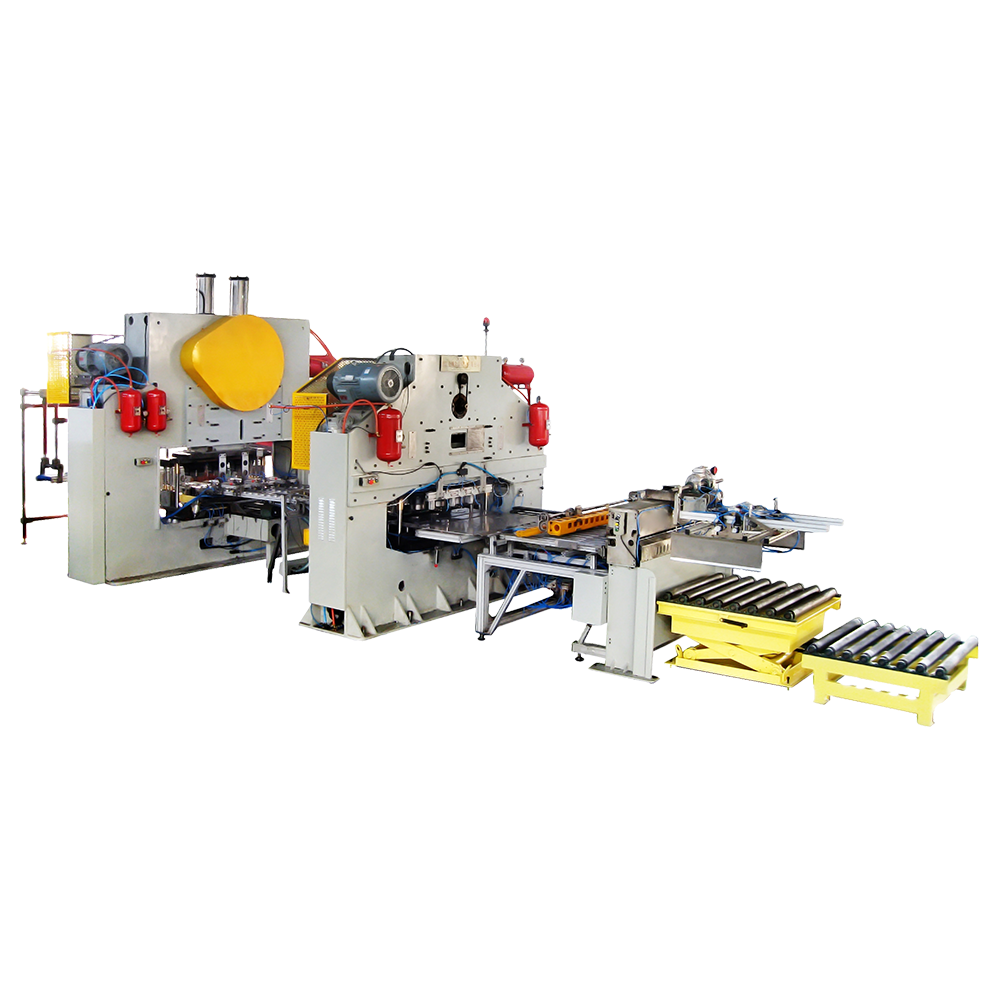

Body Maker jest sercem dwuczęściowej produkcji puszki. Występuje płaski arkusz metalu (często aluminium puszek napojów) i przekształca go w cylindryczny korpus poprzez proces zwany rysunkiem i prasowaniem (D&I). Obejmuje to wciągnięcie metalu do kształtu filiżanki, a następnie przekazanie go przez prasowanie, aby osiągnąć wymaganą wysokość i grubość ściany. Precyzja producenta ciała bezpośrednio wpływa na wymiary, spójność masy i integralność strukturalna. W liniach szybkich producentów ciała są w stanie wytwarzać ponad 2000 puszek na minutę, dzięki czemu ich dokładność i trwałość jest krytyczna dla zaspokojenia wymagań produkcyjnych.

W przypadku trzyczęściowej produkcji puszki równoważnym etapem jest formowanie ciała i spawanie, w którym płaski prześcieradło jest zwinięte w cylinder, a jego szew jest przyspawany lub lutowany. Maszyna musi zapewnić doskonałe wyrównanie, aby uniknąć wycieków i zapewnić płynne przetwarzanie poniżej.

Przycinarka

Po utworzeniu ciała puszki trymer zapewnia, że otwarta krawędź jest idealnie wyrównana i na prawidłowej wysokości. Przycinanie usuwa żadne nierównomierne lub nadmiar metalu ze etapu formowania, zapewniając, że wszystkie puszki mają jednolite wymiary dla kolejnych procesów, takich jak rozkładanie i pobieranie. Wysokiej jakości trymer zmniejsza również marnotrawstwo materiałowe poprzez optymalizację precyzji cięcia, co może mieć znaczący wpływ na koszty w operacjach na dużą skalę.

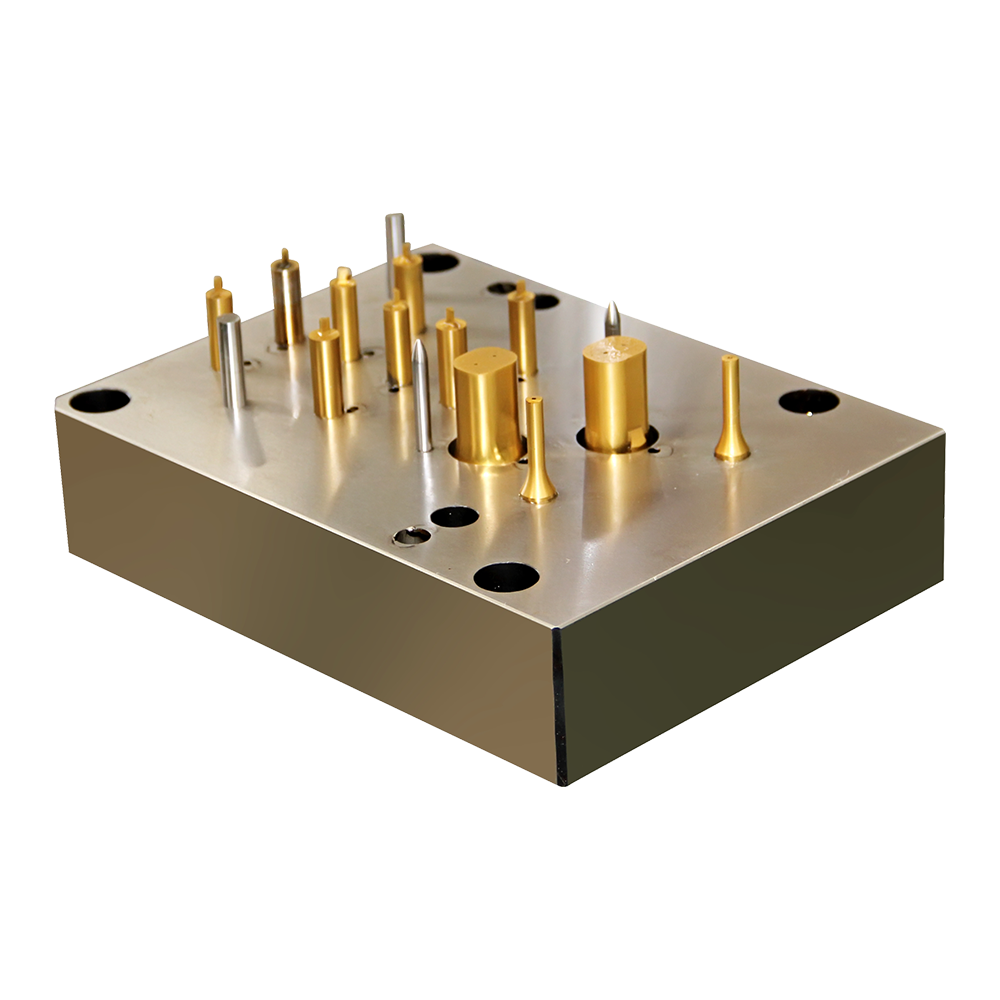

Flanger

Flanger jest odpowiedzialny za kształtowanie górnych i dolnych krawędzi korpusu puszki na zewnątrz, tworząc kołnierz, który później zostanie użyty do przymocowania końcówek puszek. Ten krok jest niezbędny w trzyczęściowej produkcji puszki, ponieważ zapewnia bezpieczne i szczelne uszczelnienie, gdy końce są zszywane. W przypadku dwuczęściowych puszek rozbieżność zwykle dotyczy tylko otwartego końca, ponieważ dno powstaje jako część ciała.

Beader

Beader tworzy poziome grzbiety lub koraliki wokół ciała puszki. Te koraliki dodają do puszki wytrzymałości i sztywności, umożliwiając jej wytrzymanie ciśnienia wewnętrznego (w przypadku napojów gazowanych) lub zewnętrznych naprężeń związanych z obsługą podczas transportu. Frezowanie jest szczególnie ważne w przypadku puszek żywnościowych, które mogą poddać się przetwarzaniu termicznym, ponieważ pomaga zapobiegać deformacji pod ciepłem i ciśnieniem.

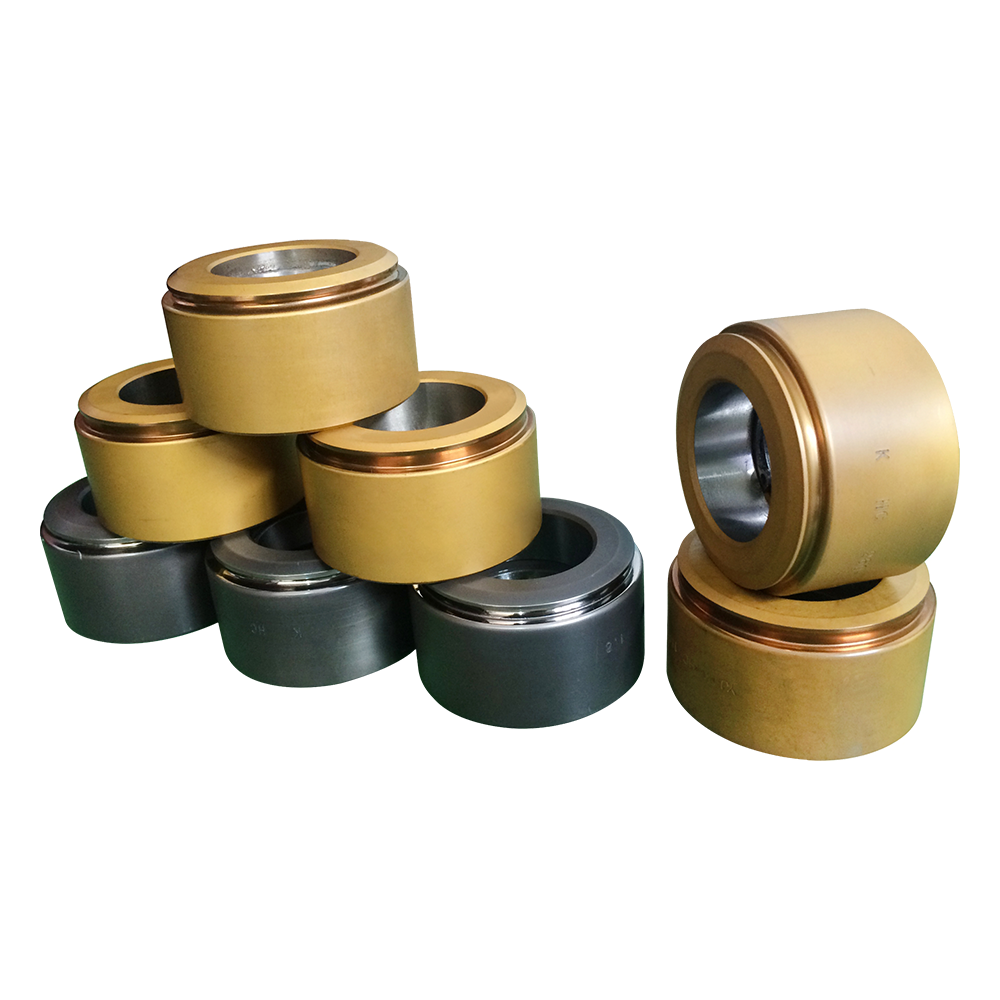

Maszyna z kurami

W produkcji napojów puszka maszyna do kursów zmniejsza średnicę otwartego końca puszki, aby pasować do wielkości pokrywki. To nie tylko oszczędza materiał w procesie produkcji pokrywki, ale także zapewnia lepszą powierzchnię uszczelniającą. Nowoczesne maszyny do karoby wykorzystują wiele przyrostowych kroków, aby uniknąć uszkodzenia powierzchni lub struktury puszki, zapewniając utrzymanie zarówno siły, jak i wyglądu.

Powłoki i drukowania

Przed utworzeniem lub po utworzeniu puszki często przechodzą przez jednostki powlekania i drukowania w celu zastosowania warstw ochronnych i dekoracyjnych. Wewnętrzne powłoki chronią zawartość przed reakcją z metalem, podczas gdy powłoki zewnętrzne zapobiegają korozji i zwiększają atrakcyjność wizualną. Jednostki drukowania, często korzystające z szybkiego drukowania przesunięcia, stosuj grafikę marki i informacje o produkcie. Etapy te wymagają precyzyjnego wyrównania i kontroli kolorów, aby utrzymać spójność marki.

Seamery

Marynarka przymocowuje końce puszek (pokryw lub dna) do ciała poprzez proces zwany podwójnym szewem, który składa i ściska krawędzie korpusu puszki i kończą razem. To tworzy hermetyczną pieczęć, która zapobiega wyciekom i zanieczyszczeniu. Integralność szwu ma kluczowe znaczenie, a szwy są często wyposażone w czujniki kontroli jakości, aby wykryć wszelkie wady w czasie rzeczywistym.

Systemy kontroli

Nowoczesne maszyny do tworzenia puszek zawierają automatyczne systemy kontroli, które wykorzystują kamery, czujniki, a czasem technologię rentgenowską do wykrywania wad, takich jak wgniecenia, zarysowania, niewłaściwe wymiary lub nieregularności szwu. Systemy te pomagają utrzymać standardy jakości i zmniejszać odpady, identyfikując problemy, zanim puszki osiągną etap wypełnienia.

Przenośniki i systemy obsługi materiałów

Przenośniki transportują puszki między różnymi etapami produkcji, podczas gdy systemy obsługi materiałów zapewniają płynny przepływ komponentów, takich jak pokrywki, końce i surowe arkusze. Systemy te są często zsynchronizowane z główną linią produkcyjną, aby uniknąć wąskich gardeł i zachować wydajność.

Poniżej znajduje się tabela podsumowująca głównych komponentów i ich podstawowe funkcje:

| Część | Funkcja pierwotna | Znaczenie w produkcji |

| Body Maker | Formy mogą korpus z metalowej arkuszu | Określa podstawowy kształt i siłę |

| Przycinarka | Poziomy otwarte krawędź puszki | Zapewnia jednolite wymiary |

| Flanger | Tworzy kołnierz do szwań | Niezbędne do szczelnego uszczelnienia |

| Beader | Dodaje wzmacniające koraliki | Poprawia odporność na ciśnienie |

| Maszyna z kurami | Zmniejsza średnicę otwarty | Zapisuje materiał pokrywki i poprawia uszczelnienie |

| Jednostki powlekania/drukowania | Stosuje warstwy ochronne i dekoracyjne | Zapobiega korozji i dodaje branding |

| Seamer | Przywiązuje końce do ciała | Zapewnia szczelną pieczęć |

| Systemy kontroli | Wykrywa wady | Utrzymuje kontrolę jakości |

| Przenośniki/obsługa | Przesuwa puszki przez etapy | Obsługuje ciągłą obsługę |

Proces produkcyjny tworzenia maszyn

Proces produkcyjny w CAN jest starannie zaaranżowaną sekwencją operacji mechanicznych, termicznych i kontroli jakości. Podczas gdy istnieją różnice między dwukrotnym i trzyczęściowym produkcją, logika podstawowa pozostaje taka sama: przekształcanie surowych arkuszy metalowych lub cewek w gotowe puszki gotowe do wypełnienia i dystrybucji. Poniżej znajduje się szczegółowy podział typowych etapów produkcji w nowoczesnym obiekcie puszki.

Przygotowanie materialne

Proces rozpoczyna się od preparatu metalu, zwykle obejmującym aluminiową lub stalową płytą dla dużych cewek lub arkuszy. Surowce te są najpierw oczyszczane w celu usunięcia wszelkich olejków powierzchniowych lub zanieczyszczeń, zapewniając optymalną przyczepność powłok i drukowanie w dalszej części procesu. W liniach o dużej prędkości ten etap może również obejmować obróbkę powierzchniową w celu zwiększenia odporności na korozję i poprawę wydajności tworzenia.

W przypadku trzyczęściowych puszek arkusze są wycinane do właściwego rozmiaru w celu późniejszego walcowania i spawania, podczas gdy w dwuczęściowej produkcji cewki metalowe żywią się bezpośrednio w procesie tworzenia kubków.

Formowanie kubka i tworzenie ciała

W dwuczęściowym produkcji oczyszczonego metalowego przechodzi przez prasę bańki, która wyrzuca płytkie kubki z cewki. Te kubki wchodzą następnie do producenta ciała, gdzie proces rysowania i prasowania rozciąga metal na wysokie, cienkościenne ciała. Proces ten musi równoważyć siłę z wydajnością materiału, zapewniając, że ściany są wystarczająco cienkie, aby zmniejszyć wagę, ale wystarczająco silne, aby wytrzymać ciśnienie.

W trzyczęściowej produkcji, zamiast bańki, arkusze cięte są wręczane w cylindrycznym kształcie i przyspawane wzdłuż szwu bocznego. Ten spawany cylinder następuje następnie do kołnienia i koralików.

Przycinanie i wkładanie

Po utworzeniu korpusu puszki trymer usuwa wszelkie nierówne krawędzie, aby osiągnąć precyzyjne specyfikacje wysokości. Po przycinaniu Flanger wygina krawędzie na zewnątrz, aby stworzyć kołnierz do przymocowania końcówek. Jest to kluczowy krok dla zapewnienia szczelnej uszczelnienia na późniejszych etapach.

Koralika

Frezowanie dodaje do ciała poziomych grzbietów do zwiększenia siły i zapobiegania deformacji podczas przetwarzania termicznego lub transportu. Wzór frezowania jest określany przez rodzaj produktu, jaki może zawierać puszka - na przykład napoje węglowe mogą wymagać innego zbrojenia w porównaniu z warzywami w puszkach.

Parking (dla puszek napojów)

W puszkach z napojami karma zmniejsza średnicę otwarcia puszki, aby dopasować rozmiar pokrywki, co pomaga oszczędzać materiał i poprawić uszczelnienie. Odbywa się to stopniowo na kilku etapach, aby uniknąć uszkodzenia struktury puszki.

Powłoka i drukowanie

Przed zakończeniem montażu puszki przechodzą przez maszyny powlekania, które stosują wewnętrzną warstwę ochronną, aby zapobiec reakcjom między zawartością a metalem. Zastosowana jest również powłoka zewnętrzna, aby zapobiec korozji i poprawić trwałość.

Po powładzie puszki przechodzą do jednostek drukarskich, w których grafika marki, etykiety żywieniowe i informacje o produkcie są stosowane przy użyciu szybkiego drukowania przesunięcia. Precyzja jest tutaj kluczowa - mizalizację lub niespójność kolorów może powodować odrzucone partie.

Zastosowanie szwań i końcowe

W przypadku trzyczęściowych puszek oba końce są zwykle nakładane po napełnieniu, ale jeden koniec (dół) może być szew na etapie produkcji. W przypadku dwuczęściowych puszek dno jest integralną częścią ciała, a tylko górny koniec jest szew po napełnieniu. Maszyna do szwań składa się i blokuje krawędź pokrywki kołnierzem puszki, aby utworzyć hermetyczną pieczęć.

Kontrola i kontrola jakości

Zautomatyzowane systemy inspekcji sprawdzają każdą puszkę pod kątem wad, w tym nieścisłości wymiarowych, integralności szwu, zadrapań powierzchniowych i jakości powłok. W operacjach szybkich systemy inspekcji mogą przetwarzać tysiące puszek na minutę, odrzucając wszelkie, które nie spełniają specyfikacji.

Opakowanie i paletyzacja

Puszki są liczone, stosowane i pakowane do transportu. W wielu fabrykach robotyczne paletyzory są wykorzystywane do skutecznego układania puszek na palet, gotowe do wysyłki do wypełniających rośliny. Właściwe opakowanie jest ważne dla ochrony puszek podczas przechowywania i transportu, minimalizując ryzyko wgnieceń lub zanieczyszczenia.

Poniżej znajduje się tabela podsumowująca proces produkcji:

| Scena | Opis | Kluczowy cel |

| Przygotowanie materialne | Czyszczenie i leczenie arkuszy metalowych lub cewki | Zapewnij czystą, odporną na korozję powierzchnię |

| Formowanie / toczenie kubka | Tworzenie początkowego kształtu ciała | Przygotuj się na dalsze formowanie |

| Tworzenie ciała | Rysunek i prasowanie (dwuczęściowy) lub spawanie (trzyczęściowy) | Osiągnąć ostateczne wymiary ciała |

| Lamówka | Cięcie do precyzyjnej wysokości | Zapewnij jednorodność uszczelnienia |

| Rozbieranie | Zewnętrzne gięcie krawędzi | Włącz bezpieczne przywiązanie końców |

| Koralika | Dodawanie grzbietów wzmacniających | Poprawić wytrzymałość i odporność na ciśnienie |

| Przewężenie | Zmniejszenie średnicy otwartej | Oszczędzaj materiał, poprawiaj uszczelnienie |

| Powłoka i drukowanie | Stosowanie warstw ochronnych i dekoracyjnych | Zapobiegaj korozji, dodaj branding |

| Szew | Dołączenie może się kończyć | Utwórz szczelną pieczęć |

| Kontrola | Wykrywanie wad | Utrzymuj kontrolę jakości |

| Opakowanie | Układanie i paletyzacja | Przygotuj się do wysyłki |

Zastosowania tworzenia maszyn

Przemysł spożywczy

Making maszyn jest szeroko stosowany w przemyśle spożywczym do produkcji puszek spożywczych do zachowania owoców, warzyw, mięsa, owoców morza i przetworzonej żywności. Maszyny te obsługują cały proces produkcyjny, od tworzenia się do szwań, a czasem nawet mogą się napełniać i mogą uszczelnić, zapewniając, że jedzenie pozostaje bezpieczne, higieniczne i stabilne przez dłuższy czas. Specjalistyczne maszyny mogą wytwarzać puszki o różnych rozmiarach i kształtach, aby spełnić różne wymagania opakowania, w tym formy cylindryczne, prostokątne i owalne. Na przykład szybkie automatyczne linie produkcyjne puszki są wykorzystywane do wytwarzania dużych ilości pomidorów w puszkach, fasoli lub gotowych posiłków, zmniejszając koszty pracy przy jednoczesnym zachowaniu stałej jakości.

Przemysł napojów

W branży napojów, może wytwarzać maszyny Odgrywają kluczową rolę w produkcji puszek z napojami aluminiowymi do napojów bezalkoholowych, piwa i napojów energetycznych. Maszyny są zaprojektowane do obsługi operacji szybkich, często tworzących puszki za pomocą dwuczęściowych puszek wytwarzania maszyn poprzez procesy rysowania i prasowania ścian (DWI). Po utworzeniu puszki są czyszczone, wypełniane i uszczelnione efektywnie za pomocą automatycznego produkcji sprzętu w celu zapewnienia integralności produktu i zminimalizowania ryzyka zanieczyszczenia. Maszyny te są często zintegrowane z kompletną linią produkcyjną CAN, która pozwala producentom napojów na utrzymanie produkcji o dużej objętości przy jednoczesnym spełnieniu ścisłych standardów higieny i bezpieczeństwa.

Przemysł aerozolu

Przemysł aerozolu opiera się na wyspecjalizowanych puszkach do produkcji puszek aerozolowych do produktów takich jak spraye do higieny osobistej, środki czyszczące domowe, smary i chemikalia przemysłowe. W przeciwieństwie do puszek z jedzeniem lub napojami, puszki aerozolowe wymagają precyzyjnego napełniania pod ciśnieniem i wyspecjalizowanych metod uszczelnienia w celu zapobiegania wyciekom i zapewnienia bezpieczeństwa. Maszyny w tym sektorze często zawierają półautomatyczne lub w pełni automatyczne puszki wyposażone w badania ciśnienia i mechanizmy kontroli jakości. Produkcja puszek aerozolowych wymaga starannego wyboru materiału, zwykle przy użyciu stali lub aluminium opłaconej cyny, a maszyny muszą być w stanie niezawodnie obsługiwać te materiały przy jednoczesnym zachowaniu wydajności produkcji.

Czynniki, które należy wziąć pod uwagę przy zakupie maszyny do tworzenia puszki

Zdolność produkcyjna

Wybierając maszynę do tworzenia puszki, konieczne jest dopasowanie zdolności produkcyjnych maszyny do wymagań produkcyjnych. Produkcja o dużej objętości w przemyśle spożywczym lub napojów zazwyczaj wymaga w pełni automatycznej puszki zintegrowanej z linią produkcyjną CAN, zdolnych do wytwarzania tysięcy metalowych puszek na godzinę. Mniejsze operacje, takie jak producenci napojów rzemieślniczych lub specjalistyczni, mogą skorzystać z półautomatycznych puszek, które utrzymują wydajność i elastyczność. Ocena zdolności produkcyjnych zapewnia, że Twoja inwestycja jest zgodna z popytem rynkowym i zapobiega wąskie gardła w tworzeniu, można zszywać lub procesy wypełniania.

Kompatybilność materialna

Różne maszyny do tworzenia puszek zostały zaprojektowane do pracy z określonymi materiałami puszkami, takimi jak aluminium, stalowa stal lub stopy specjalne dla puszek aerozolowych. Zapewnienie kompatybilności materiałowej ma kluczowe znaczenie dla utrzymania jakości produktu i długowieczności maszyn. Na przykład maszyny wytwarzające puszki żywnościowe często potrzebują komponentów odpornych na korozję do obsługi kwasowej zawartości, podczas gdy maszyny do puszek napojów muszą pomieścić lekkie arkusze aluminiowe. Ocena zdolności maszyny do obsługi zamierzonych materiałów zmniejsza ryzyko wad podczas tworzenia się i może zszywać, i zapewnia gładszą działalność linii produkcyjnej.

Poziom automatyzacji

Poziom automatyzacji A Can Can powoduje, że wpływy maszynowe, wymagania pracy i spójność produkcji. W pełni automatyczne maszyny do tworzenia puszek są idealne do produkcji na dużą skalę, umożliwiając ciągłe tworzenie puszek, napełnianie i może uszczelnić z minimalną interwencją człowieka. Natomiast półautomatyczne puszki tworzą maszyny oferujące elastyczność dla mniejszych partii lub spersonalizowanych puszek żywnościowych i puszek napojów, w których operatorzy mogą ręcznie dostosowywać niektóre parametry. Decyzja o odpowiednim poziomie automatyzacji pomaga zoptymalizować koszty operacyjne i dostosować możliwości maszynowe z celami produkcyjnymi.

Konserwacja i wsparcie

Dostępność części zamiennych i wsparcia technicznego jest kluczowym czynnikiem przy inwestowaniu w tworzenie maszyn. Maszyny z niezawodnymi usługami konserwacyjnymi zmniejszają przestoje w liniach produkcyjnych puszek i zapewniają stałą jakość metalowych puszek, puszek żywnościowych i puszek napojów. Producenci lub dostawcy, którzy zapewniają kompleksowe szkolenie, harmonogramy konserwacji zapobiegawczej i gotowy dostęp do części zastępczych, pomagają zminimalizować przerwy operacyjne i przedłużyć żywotność maszyny. Ta kwestia jest szczególnie kluczowa dla szybkich automatycznych systemów tworzenia puszek, w których nawet krótkie zatrzymanie mogą znacząco wpłynąć na produkcję.

Koszt i ROI

Ocena całkowitego kosztu własności i zwrotu z inwestycji (ROI) jest niezbędna przy zakupie maszyny do tworzenia puszki. Oprócz początkowej ceny zakupu czynniki takie jak zużycie energii, konserwacja, części zamienne, siła robocza i żywotność maszyn wpływają na ogólną opłacalność. W przypadku produkcji na dużą skalę inwestowanie w system automatycznego tworzenia puszek może powodować wyższe wydatki początkowe, ale szybsze ROI ze względu na zwiększoną przepustowość metalowych puszek, puszek żywnościowych lub puszek z napojami. Mniejsze operacje z wykorzystaniem półautomatycznego tworzenia maszyn mogą optymalizować koszty, zachowując elastyczność dla różnych linii produktów. Uważna analiza finansowa zapewnia, że wybrany sprzęt spełnia zarówno cele produkcyjne, jak i budżetowe.

Trendy i innowacje w tworzeniu technologii

Zrównoważony rozwój

Zrównoważony rozwój stał się istotnym celem w branży produkcyjnej. Nowoczesne maszyny do tworzenia puszek są coraz częściej zaprojektowane w celu zmniejszenia zużycia energii i minimalizacji odpadów podczas tworzenia puszki, szwań i procesów napełniania. Zastosowanie materiałów pochodzących z recyklingu w puszkach metalowych, puszkach spożywczych i puszkach napojów rośnie, wspierane przez maszyny zdolne do obsługi zmiennej grubości materiału bez uszczerbku dla integralności strukturalnej. Procesy przyjazne dla środowiska nie tylko zmniejszają wpływ na środowisko, ale także pomagają producentom przestrzegać ewoluujących przepisów i zaspokoić zapotrzebowanie konsumentów na zrównoważone rozwiązania opakowaniowe.

Automatyzacja i robotyka

Integracja automatyzacji i robotyki przekształca linie produkcyjne. Zaawansowane automatyczne puszki tworzące teraz maszyny zawierające ramiona robotyczne do precyzyjnego obsługi, wyrównania i układania metalowych puszek podczas tworzenia puszek i szwań. Automatyzacja zwiększa prędkość produkcji, zmniejsza błąd ludzki i poprawia spójność w produkcji puszek o dużej objętości, szczególnie w przypadku puszek spożywczych, puszek napojów i puszek aerozolowych. Ponadto narzędzia optymalizacyjne napędzane sztuczną inteligencją mogą monitorować wydajność maszyn, przewidywać potrzeby konserwacji i dostosowywać parametry w czasie rzeczywistym, dalsze usprawnienie może dokonywać operacji.

Digitalizacja

Digitalizacja odgrywa kluczową rolę we współczesnej technologii. Czujniki i analizy danych są coraz bardziej osadzone w obrębie tworzenia maszyn do monitorowania parametrów, takich jak ciśnienie, temperatura i wyrównanie podczas tworzenia, pływania i wypełnienia. Zbieranie danych w czasie rzeczywistym pozwala producentom zidentyfikować nieefektywność, przewidzieć wymagania dotyczące konserwacji i zapewnić stałą jakość w puszkach metalowych, puszkach spożywczych i puszkach napojów. Ponadto integracja cyfrowa ułatwia zdalne monitorowanie i raportowanie w różnych liniach produkcyjnych, umożliwiając producentom szybkie reagowanie na wszelkie odchylenia operacyjne i poprawę ogólnej niezawodności procesu.

Przyszłe perspektywy branży tworzenia puszek

Przyszłość branży produkcyjnej jest ściśle powiązana z postępami technologicznymi, inicjatywami na rzecz zrównoważonego rozwoju i rozwijającymi się wymaganiami rynkowymi. Oczekuje się, że tworzenie maszyn będzie coraz bardziej wydajne, z ulepszeniami automatycznych możliwości tworzenia możliwości, ulepszoną puszką precyzją i zoptymalizowanymi technikami zszywania. Trend w kierunku ekologicznych metalowych puszek, puszek spożywczych i puszek z napojami prawdopodobnie przyspieszy, a więcej linii produkcyjnych przyjmuje materiały z recyklingu i procesy oszczędzające energię. Oczekuje się, że cyfryzacja i monitorowanie oparte na AI staną się standardem w liniach produkcyjnych CAN, umożliwiając producentom zwiększenie kontroli jakości, skrócenie przestojów i zwiększenie przepustowości. Ponadto, wraz ze wzrostem globalnego zapotrzebowania na pakowane żywność, napoje i produkty aerozolowe, może nadal ewoluować, aby zaspokoić różnorodne potrzeby produkcyjne przy jednoczesnym zachowaniu opłacalności i niezawodności operacyjnej. Ogólnie rzecz biorąc, przemysł puszka jest gotowy na stały rozwój, z innowacjami w maszynach, automatyzacji i zrównoważonych praktykach napędzających następną generację produkcji puszki.