1) Nie polegaj na końcu linii do wykrywania defektów

Im szybciej możesz złapać wadę, a im bliżej jej pochodzenia, tym mniej kosztowne ma się rozwiązać, a im mniej destrukcyjne będzie to linia produkcyjna jako całość.

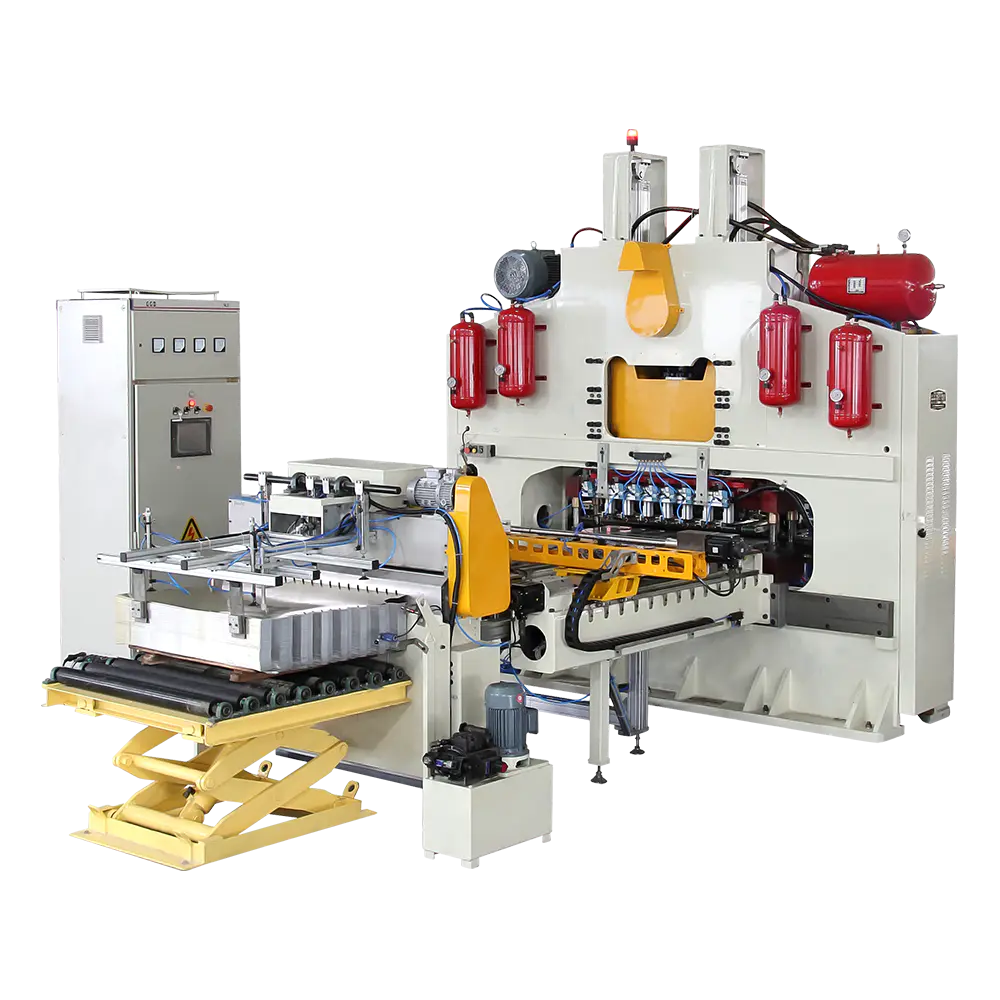

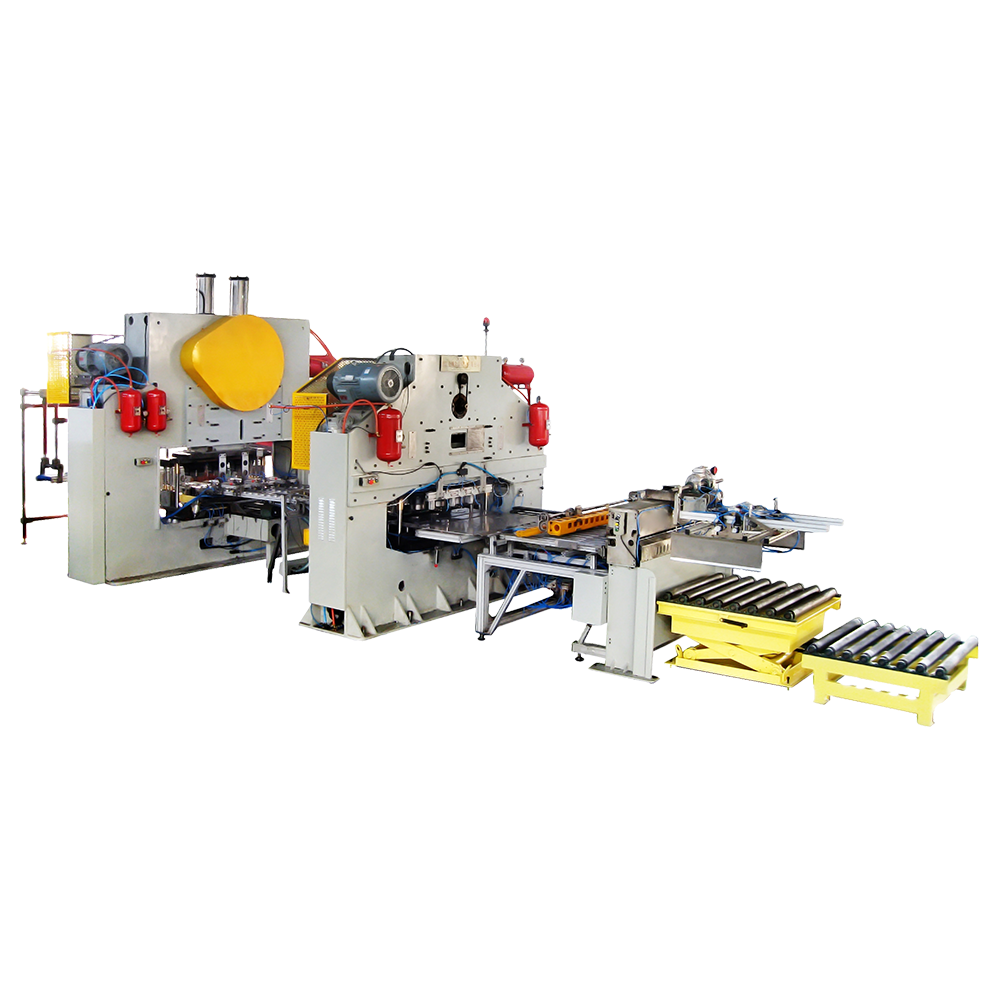

Podczas gdy testy na końcu linii odgrywa dobrą rolę w weryfikacji wiarygodnej funkcji ukończonej Cyna może tworzyć linię produkcyjną maszyny , poleganie na samym teście EOL może być kosztowne, złożone i często problematyczne, jeśli jest to jedyny proces wykrywania defektów. Jeśli w tym momencie pojawi się problem, jedynym odwołaniem może być kosztowne rozkładanie, aby prześledzić podstawową przyczynę z wyłącznie wykształconym zgadywaniem, aby poprowadzić ten proces.

Tymczasem linia produkcyjna może pozostać bezczynność, gdy próbujesz zidentyfikować przyczynę, aby uniknąć tego samego problemu, który dotknąłby inny produkt - wykorzystywanie produkcji i wpływając na wyniki finansowe.

2) Rozważ opcje przed zamówieniem RIP i wymiany całego systemu

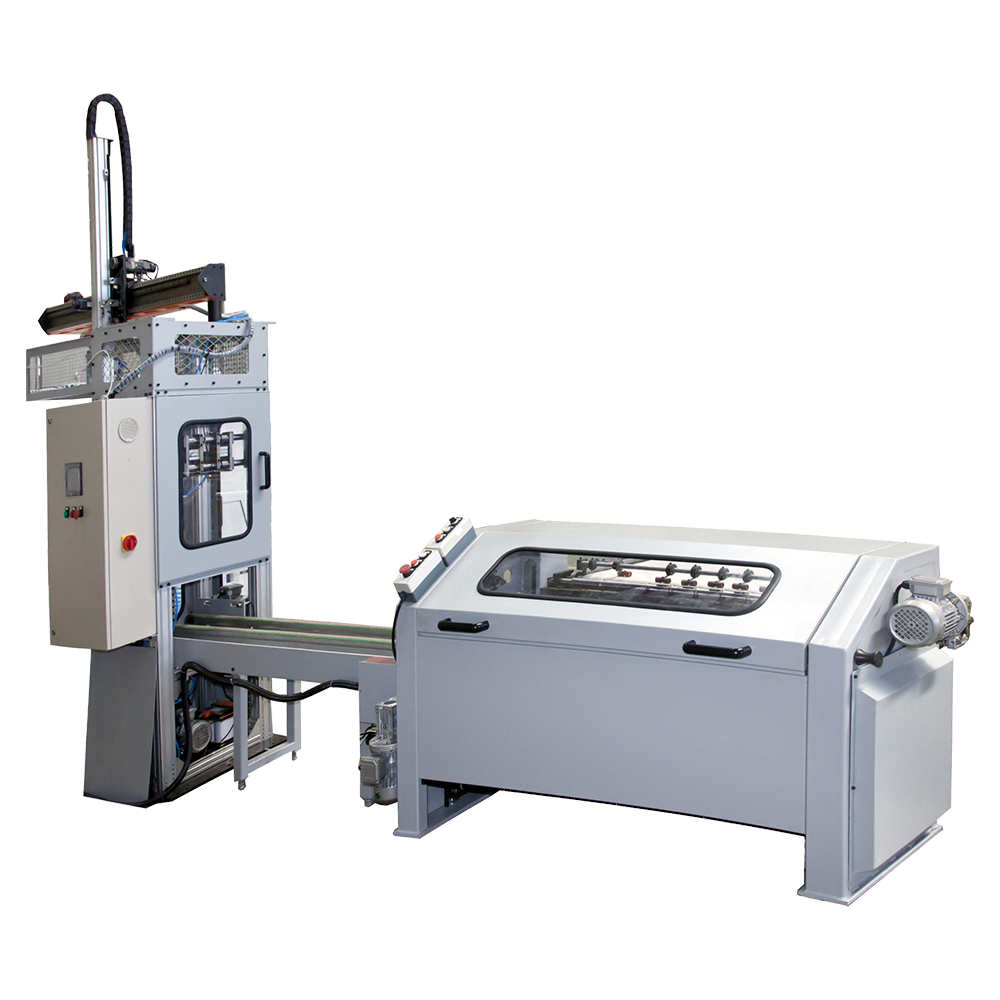

Wielu producentów waha się przed aktualizacjami swojego procesu, ponieważ wyobrażają sobie wdrożenie dużego, skomplikowanego systemu korporacyjnego. Ale jeśli chodzi o wdrażanie nowoczesnych technologii IIOT/I4.0, cykl wdrażania nie musi być masywny i złożony.

W rzeczywistości można go mierzyć w godzinach, charakteryzujących się małymi, możliwymi do zarządzanymi krokami zamiast gigantycznych skoków.

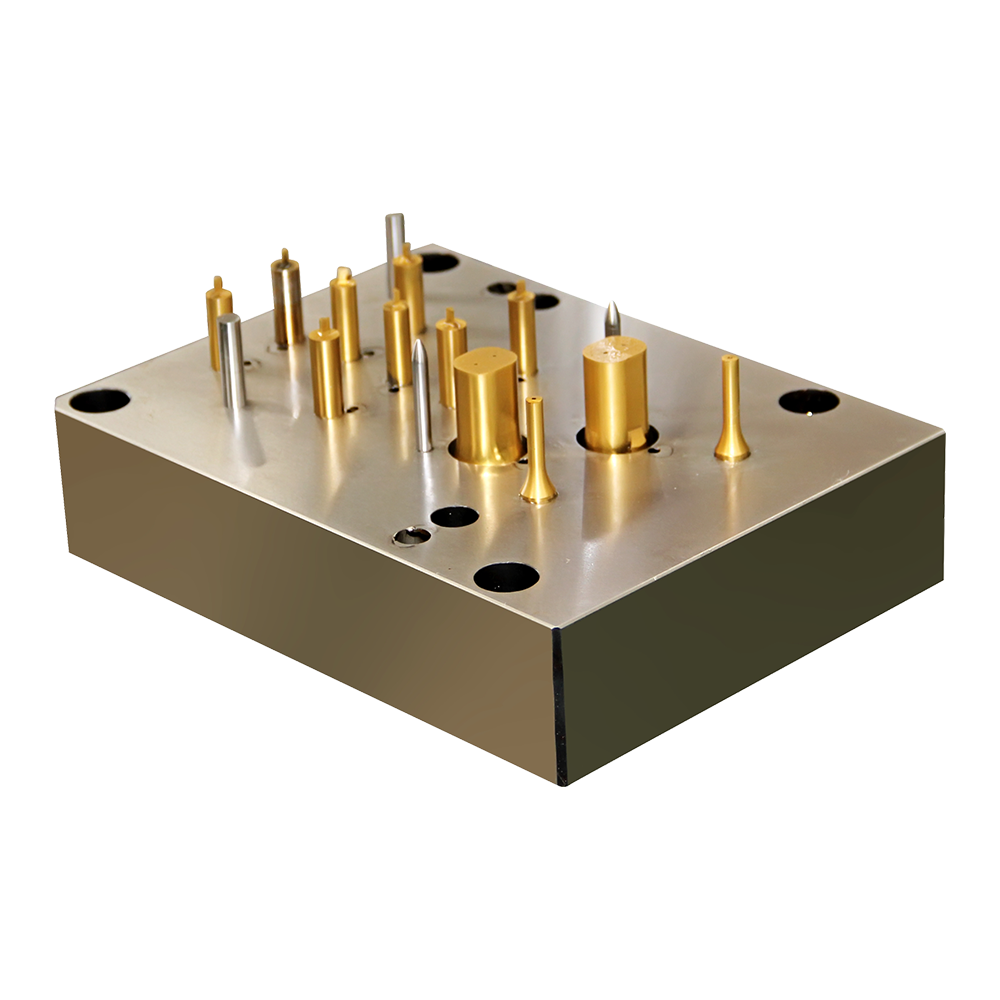

Dzięki dzisiejszym technologiom modułowym i addytywnym stosunkowo łatwe jest zainstalowanie możliwości gromadzenia i analizy danych na problematycznych procesach lub stacjach i powodować, że natychmiast ulepszył linię.

Gdy udowodnisz wartość takiej inwestycji na jednej stacji, łatwo jest rozszerzyć wdrożenie na linii produkcyjnej lub całej fabryce.