Poprawiona wydajność produkcji

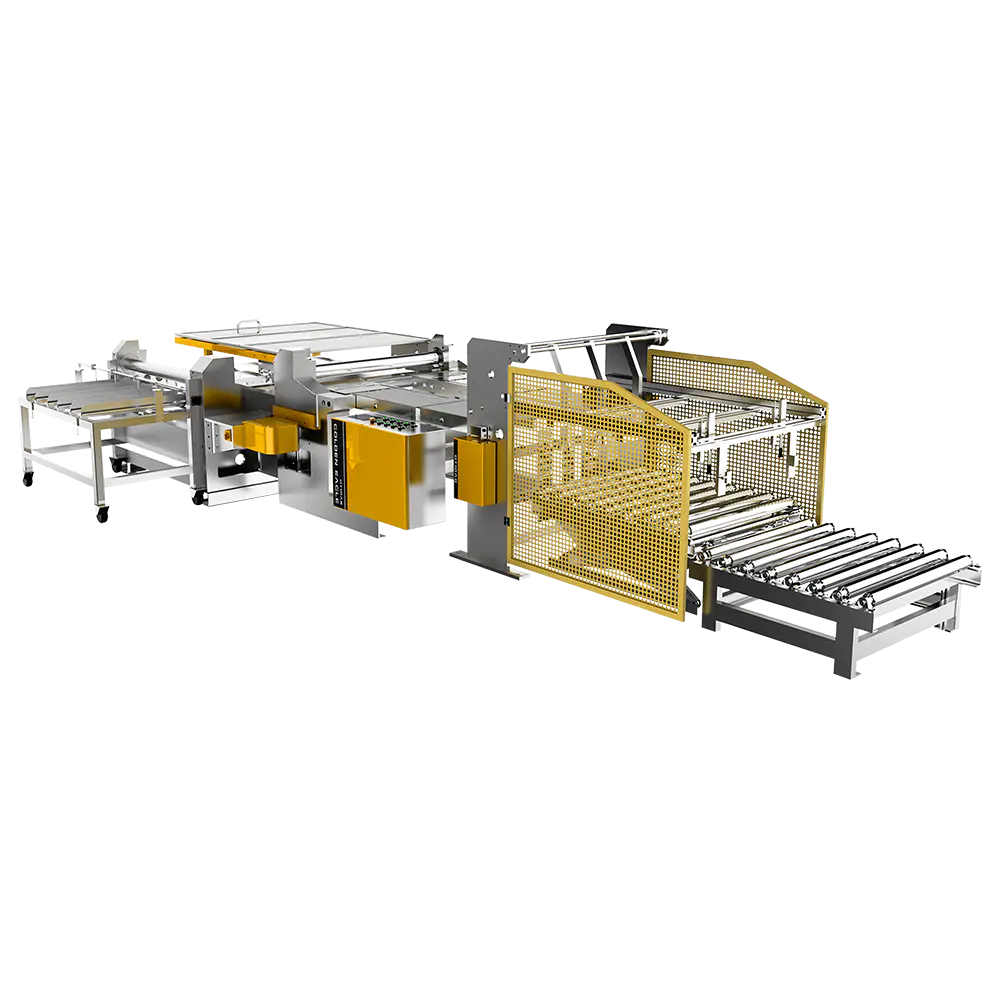

Maszyny do produkcji puszek do napojów spożywczych zaprojektowano w celu zwiększenia wydajności produkcji w porównaniu z tradycyjnymi metodami konserwowania, które w dużym stopniu opierają się na pracy ręcznej lub systemach półautomatycznych. Te nowoczesne maszyny integrują zaawansowane systemy mechaniczne i sterujące, które pozwalają na ciągłą pracę przy minimalnej interwencji człowieka. Zautomatyzowane podawanie, formowanie, uszczelnianie i kontrola redukują przestoje i usprawniają przepływ pracy. W rezultacie cały cykl produkcyjny staje się szybszy, zwiększając liczbę puszek produkowanych na godzinę. Wyższa wydajność nie tylko poprawia wydajność, ale także zmniejsza wąskie gardła operacyjne, umożliwiając producentom terminowe spełnianie rosnących wymagań rynku.

Stała jakość i precyzja

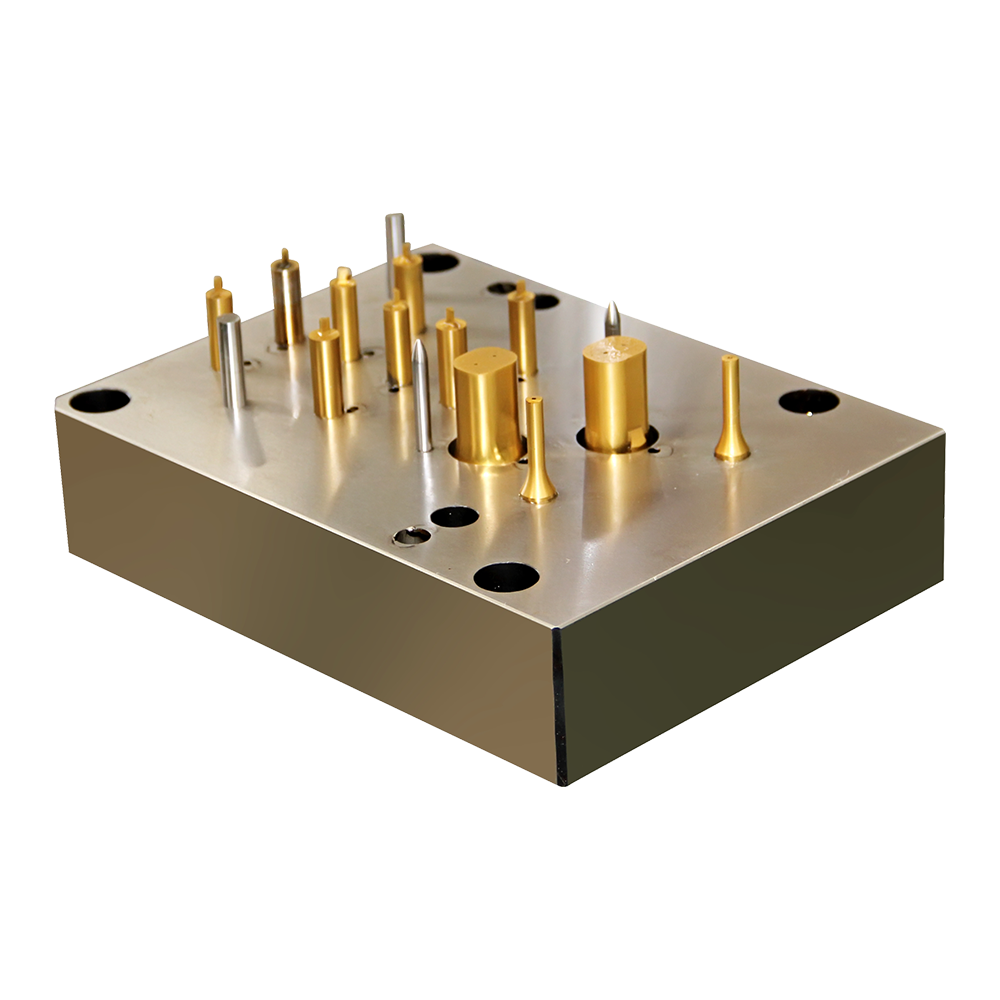

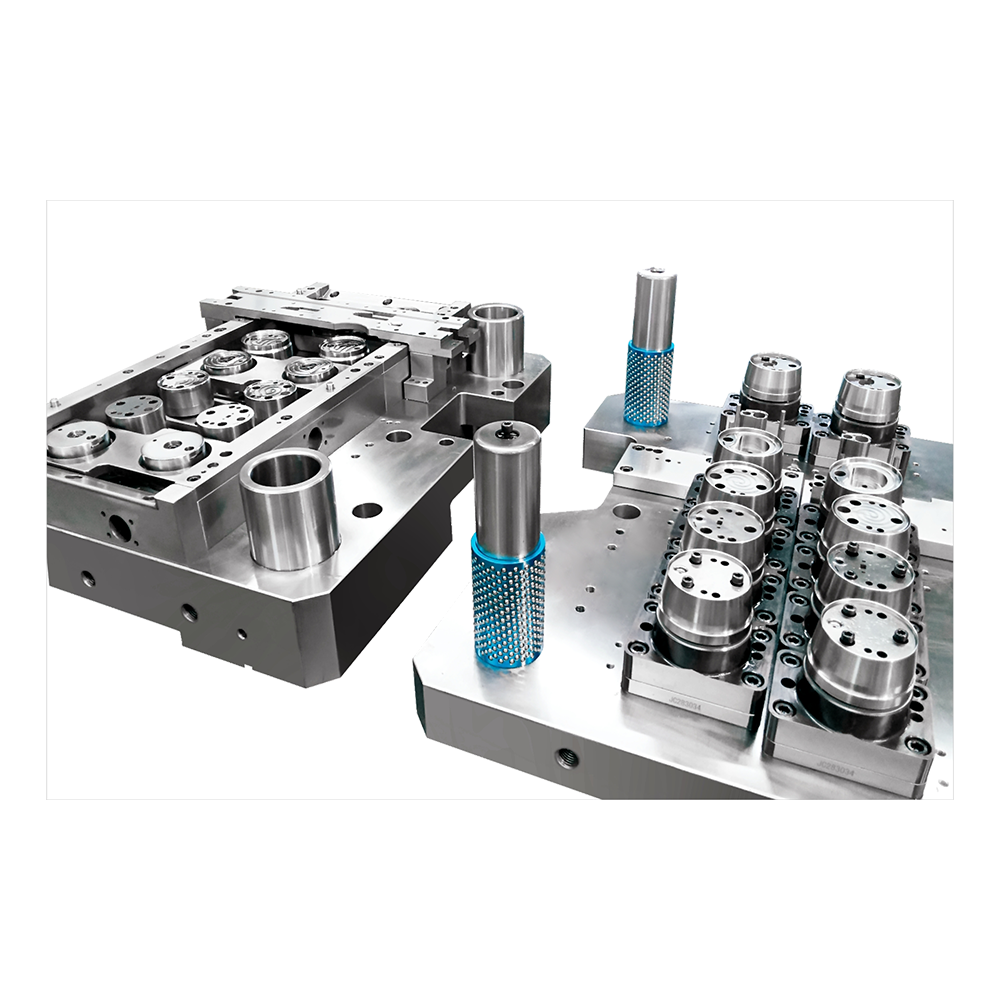

Tradycyjne metody produkcji konserw często skutkują różnicami w wielkości, jakości uszczelnienia i grubości materiału z powodu ręcznej obsługi i niespójnych procesów. Dla kontrastu, maszyny do produkcji puszek do napojów spożywczych wykorzystują precyzyjne formy, czujniki i systemy sterowane komputerowo, aby zapewnić jednolite wymiary puszek i niezawodne uszczelnienie. Spójność kształtu i wytrzymałości poprawia wygląd produktu i trwałość podczas transportu i przechowywania. Precyzyjna produkcja minimalizuje również ilość odpadów poprzez redukcję wadliwych puszek, poprawę wykorzystania materiałów i zapewnienie, że każdy produkt spełnia rygorystyczne standardy jakości wymagane przez nowoczesne przepisy dotyczące opakowań.

Ulepszone wykorzystanie materiałów

Nowoczesne maszyny do produkcji puszek są projektowane tak, aby optymalizować wykorzystanie materiału poprzez wydajne techniki formowania i precyzyjne mechanizmy tnące. Systemy te obliczają dokładne wymiary, aby zminimalizować pozostałości materiału, pomagając producentom zmniejszyć straty produkcyjne i ogólne koszty. Tradycyjne metody konserwowania, które w większym stopniu opierają się na ręcznym cięciu i wyrównywaniu, często powodują powstawanie nadmiaru złomu i nierównych krawędzi. Zdolność zautomatyzowanych maszyn do utrzymywania stałej grubości ścianek i precyzyjnych pomiarów przyczynia się do zrównoważonych praktyk produkcyjnych. Ta optymalizacja nie tylko oszczędza materiały, ale także wspiera opłacalną i odpowiedzialną dla środowiska produkcję.

Automatyzacja i integracja procesów

Automatyzacja jest jedną z głównych zalet nowoczesnych maszyn do produkcji puszek do napojów spożywczych. Systemy te integrują różne etapy produkcji, takie jak podawanie materiału, drukowanie, formowanie, spawanie i testowanie, w jeden usprawniony proces. Zautomatyzowane monitorowanie i kontrola zapewniają, że każdy etap działa w ramach ustalonych parametrów, poprawiając dokładność i redukując błąd ludzki. Integracja z systemami cyfrowymi umożliwia śledzenie wydajności w czasie rzeczywistym i analizę jakości, umożliwiając w razie potrzeby szybkie korekty. W porównaniu z tradycyjnymi liniami do puszkowania, które często wymagają oddzielnych, ręcznych etapów, automatyzacja upraszcza zarządzanie i zwiększa ogólną niezawodność produkcji.

Efektywność energetyczna i zasobów

Efektywność energetyczna odgrywa kluczową rolę w działaniu maszyn do produkcji puszek do napojów spożywczych. Zaawansowane konstrukcje wykorzystują nowoczesne serwomotory, wydajne systemy grzewcze i mechanizmy odzyskiwania energii, które zmniejszają zużycie energii podczas formowania i zgrzewania. Natomiast tradycyjne metody zazwyczaj wymagają większego nakładu energii ze względu na mniej wydajne ogrzewanie i interwencję ręczną. Dodatkowo automatyzacja zmniejsza zapotrzebowanie na nadmiar wody i smarów. Łączne ograniczenie zużycia zasobów przyczynia się do niższych kosztów operacyjnych i bardziej zrównoważonych praktyk produkcyjnych, zgodnych z aktualnymi standardami środowiskowymi i celami zrównoważonego rozwoju firmy.

Lepsze standardy higieny i bezpieczeństwa

Opakowania na żywność i napoje muszą spełniać rygorystyczne wymogi higieny i bezpieczeństwa. Nowoczesne maszyny do produkcji puszek mają zamknięte systemy i łatwe do czyszczenia powierzchnie, które zapobiegają zanieczyszczeniom i ułatwiają higienę. Zautomatyzowana obsługa ogranicza bezpośredni kontakt człowieka z puszkami, minimalizując ryzyko wprowadzenia obcych cząstek lub bakterii. Tradycyjne metody konserwowania, które wymagają bardziej ręcznej obsługi, wiążą się z większym ryzykiem zanieczyszczenia i wymagają częstych przerw w czyszczeniu. Zautomatyzowane funkcje czyszczenia i sterylizacji w nowoczesnych maszynach utrzymują stały poziom higieny, niezbędny dla bezpieczeństwa opakowań żywności i napojów.

Elastyczność i zdolność adaptacji w produkcji

Maszyny do produkcji puszek do napojów spożywczych oferują większą elastyczność niż tradycyjne metody produkcji, dzięki dostosowaniu puszek o różnych rozmiarach, kształtach i materiałach. Zmianę linii produkcyjnych na nowe projekty można osiągnąć poprzez cyfrowe regulacje lub szybką wymianę form, minimalizując przestoje. Tradycyjne systemy często wymagają obszernej, ręcznej rekonfiguracji, co powoduje opóźnienia i wyższe koszty pracy. Możliwości adaptacji zautomatyzowanych maszyn pozwalają producentom szybko reagować na trendy rynkowe, wymagania sezonowe i niestandardowe wymagania dotyczące opakowań. Ta elastyczność zwiększa konkurencyjność w branży, która coraz bardziej ceni różnorodność projektów i szybką realizację produktów.

Zmniejszona intensywność pracy

Zautomatyzowane maszyny do produkcji puszek znacznie zmniejszają wymagania fizyczne pracowników w porównaniu z tradycyjną produkcją konserw. Zadania, które wcześniej wymagały ręcznego podnoszenia, formowania i kontroli, są obecnie wykonywane przez systemy mechaniczne. Ta zmiana nie tylko poprawia bezpieczeństwo w miejscu pracy, minimalizując powtarzające się urazy spowodowane przeciążeniem, ale także pozwala pracownikom skoncentrować się na zadaniach związanych z monitorowaniem i kontrolą jakości, a nie na bezpośredniej pracy fizycznej. Zmniejszona pracochłonność prowadzi do niższych wymagań kadrowych i kosztów szkoleń, przy jednoczesnym utrzymaniu stałej wydajności i niezawodności w trakcie całej produkcji.

Integracja z systemami kontroli jakości

Nowoczesne maszyny do produkcji puszek są często wyposażone w zintegrowane systemy kontroli jakości, które wykorzystują czujniki, kamery i cyfrowe narzędzia kontrolne do monitorowania produkcji w czasie rzeczywistym. Systemy te wykrywają niedoskonałości, takie jak wgniecenia, nierówne szwy czy wady powierzchni i automatycznie usuwają wadliwe puszki z linii produkcyjnej. Tradycyjne metody konserwowania opierają się w większym stopniu na ręcznej kontroli, która jest czasochłonna i podatna na błędy ludzkie. Zautomatyzowana kontrola poprawia precyzję, ogranicza liczbę poprawek i gwarantuje, że każda puszka spełnia standardy branżowe i klientów. Dane zebrane podczas tych inspekcji można również analizować w celu identyfikacji powtarzających się problemów i optymalizacji parametrów produkcji.

Oszczędność kosztowa i długoterminowy zwrot

Chociaż początkowa inwestycja w maszynę do produkcji puszek do napojów spożywczych jest wyższa niż w przypadku tradycyjnego procesu puszkowania, długoterminowe oszczędności wynikające ze zmniejszonych kosztów pracy, energii i materiałów są znaczne. Automatyzacja minimalizuje straty produkcyjne i przestoje, a stała jakość zmniejsza prawdopodobieństwo wycofania produktu lub reklamacji klienta. Koszty konserwacji są również niższe dzięki zaawansowanej konstrukcji maszyn i systemom autodiagnostyki, które ostrzegają operatorów przed wystąpieniem poważnych awarii. Z czasem redukcja kosztów operacyjnych i wzrost produktywności zrównoważyły początkową inwestycję, zapewniając producentom wyższy długoterminowy zwrot.

Korzyści dla środowiska

Nowoczesne maszyny do produkcji puszek wspierają produkcję przyjazną dla środowiska poprzez redukcję odpadów i optymalizację wykorzystania zasobów. Efektywne zużycie energii, precyzyjne cięcie materiału i mniejsza liczba defektów przyczyniają się do zmniejszenia wpływu na środowisko. Wiele maszyn obsługuje również wykorzystanie materiałów nadających się do recyklingu i zostało zaprojektowanych tak, aby minimalizować emisję podczas procesów spawania i powlekania. Tradycyjne metody konserwowania zwykle wytwarzają więcej odpadów i zużywają więcej energii ze względu na nieefektywność obsługi ręcznej. Zdolność zautomatyzowanych systemów do działania przy minimalnej ilości odpadów jest zgodna z globalnymi inicjatywami na rzecz zrównoważonej produkcji i odpowiedzialnego zarządzania zasobami.

Porównanie nowoczesnych maszyn i tradycyjnych metod

Poniższa tabela podsumowuje główne różnice między maszynami do produkcji puszek do napojów spożywczych a tradycyjnymi metodami produkcji konserw, koncentrując się na czynnikach wydajności, kosztów i jakości.

| Kategoria | Maszyna do produkcji puszek do napojów spożywczych | Tradycyjna produkcja konserw |

| Wydajność produkcji | Szybki, zautomatyzowany proces z minimalnymi przestojami | Wolniejsze, ręczne lub półautomatyczne operacje |

| Spójność jakości | Sterowana komputerowo precyzja i jednolita wydajność | Zależne od umiejętności operatora, podatne na niespójności |

| Wymagania pracy | Niski, wymaga nadzoru kilku operatorów | Wysoki, wymaga więcej pracy fizycznej i monitorowania |

| Wykorzystanie materiału | Zoptymalizowane cięcie i formowanie zmniejsza ilość odpadów | Wyższy poziom złomu wynikający z ręcznego ustawiania |

| Zużycie energii | Efektywne wykorzystanie energii przy kontrolowanym ogrzewaniu | Wyższe zużycie energii ze względu na mniej wydajne systemy |

| Elastyczność | Szybka regulacja dla różnych rozmiarów i typów puszek | W przypadku zmian wymagana jest ręczna rekonfiguracja |

| Higiena i bezpieczeństwo | Zamknięte i zautomatyzowane w celu zapobiegania zanieczyszczeniom | Większy kontakt ręczny, większe ryzyko zanieczyszczenia |

Postęp technologiczny i potencjał na przyszłość

Maszyny do produkcji napojów spożywczych stale ewoluują wraz z postępem technologicznym, takim jak sztuczna inteligencja, uczenie maszynowe i cyfrowe systemy monitorowania. Innowacje te umożliwiają konserwację predykcyjną, automatyczną ocenę jakości i optymalizację zużycia energii. Oczekuje się, że przyszłe systemy będą w większym stopniu integrować technologie inteligentnych fabryk, umożliwiając komunikację w czasie rzeczywistym między maszynami a oprogramowaniem do zarządzania produkcją. Ta ewolucja zwiększa produktywność, jakość i odpowiedzialność za środowisko, sprawiając, że zautomatyzowane puszki stają się kamieniem węgielnym nowoczesnej produkcji opakowań.