Jako wysokowydajny i wysokowydajny sprzęt przemysłowy, napój spożywczy może wytwarzać maszyny są zwykle stosowane w produkcji na dużą skalę, a długoterminowe ciągłe działanie jest ich wspólnym stanem pracy. Podczas długoterminowej pracy, chociaż nowoczesna technologia produkcyjna i technologia precyzyjna znacznie poprawiły stabilność sprzętu, nadal istnieje ryzyko degradacji wydajności lub awarii z powodu takich czynników, jak starzenie się sprzętu, zużycie komponentów i niewłaściwe działanie.

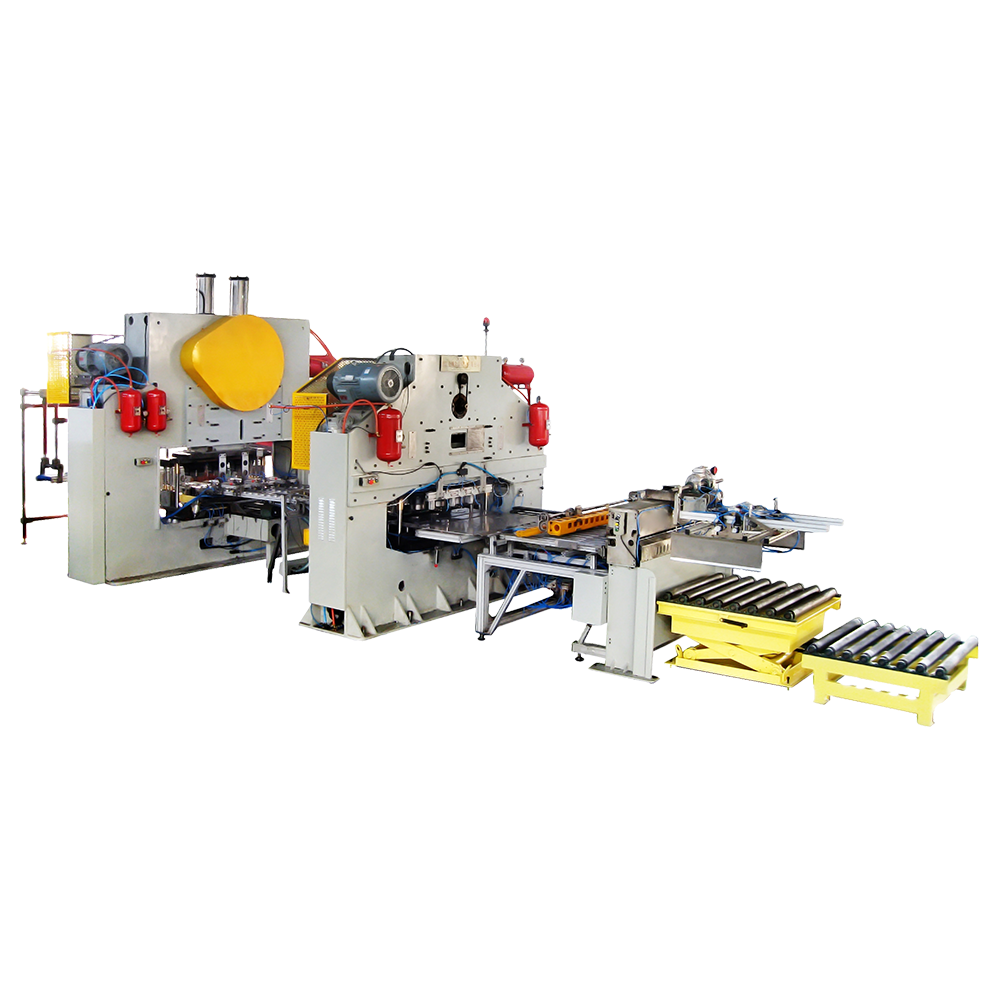

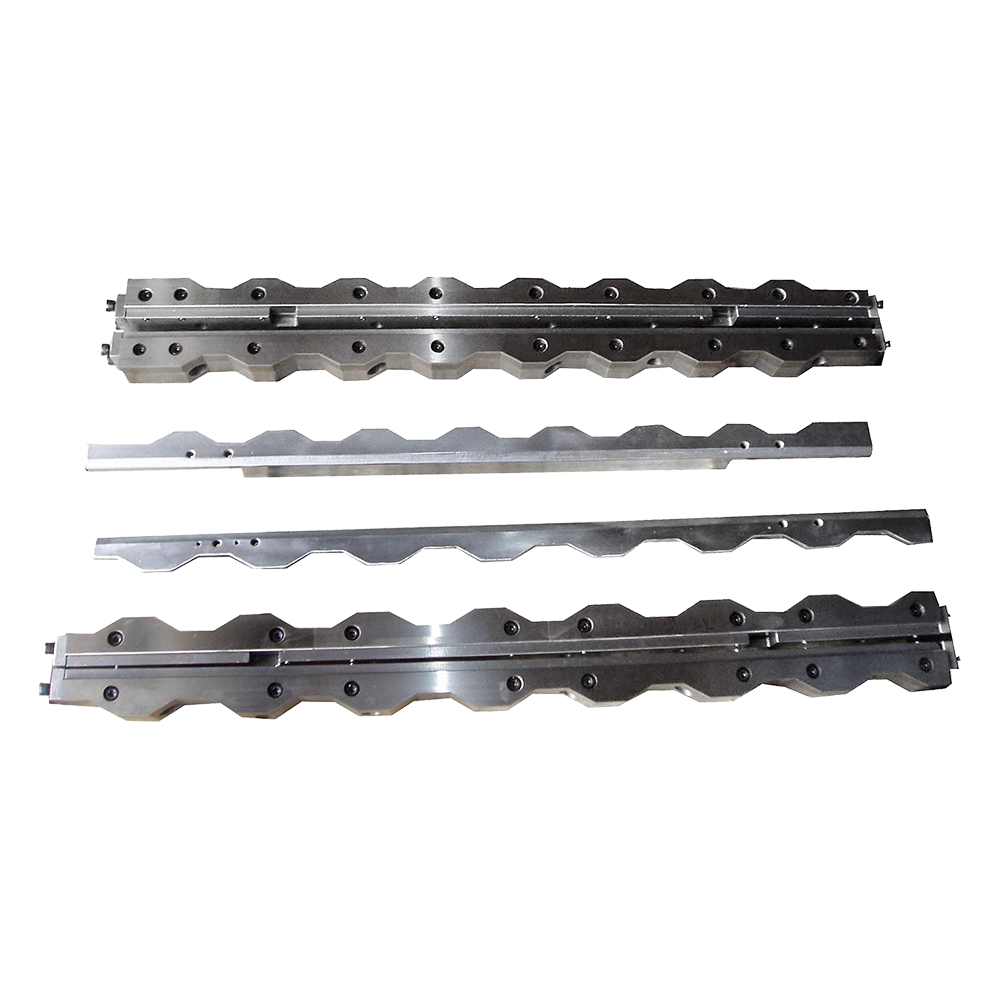

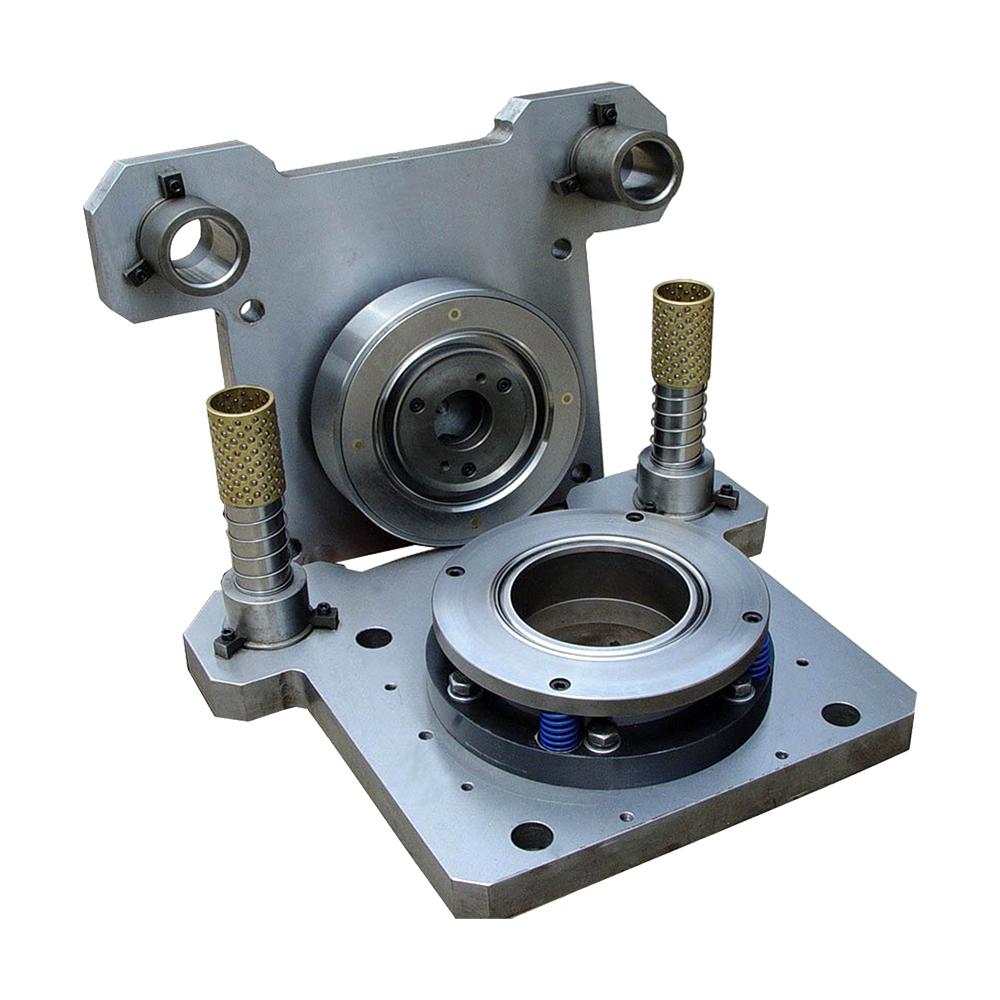

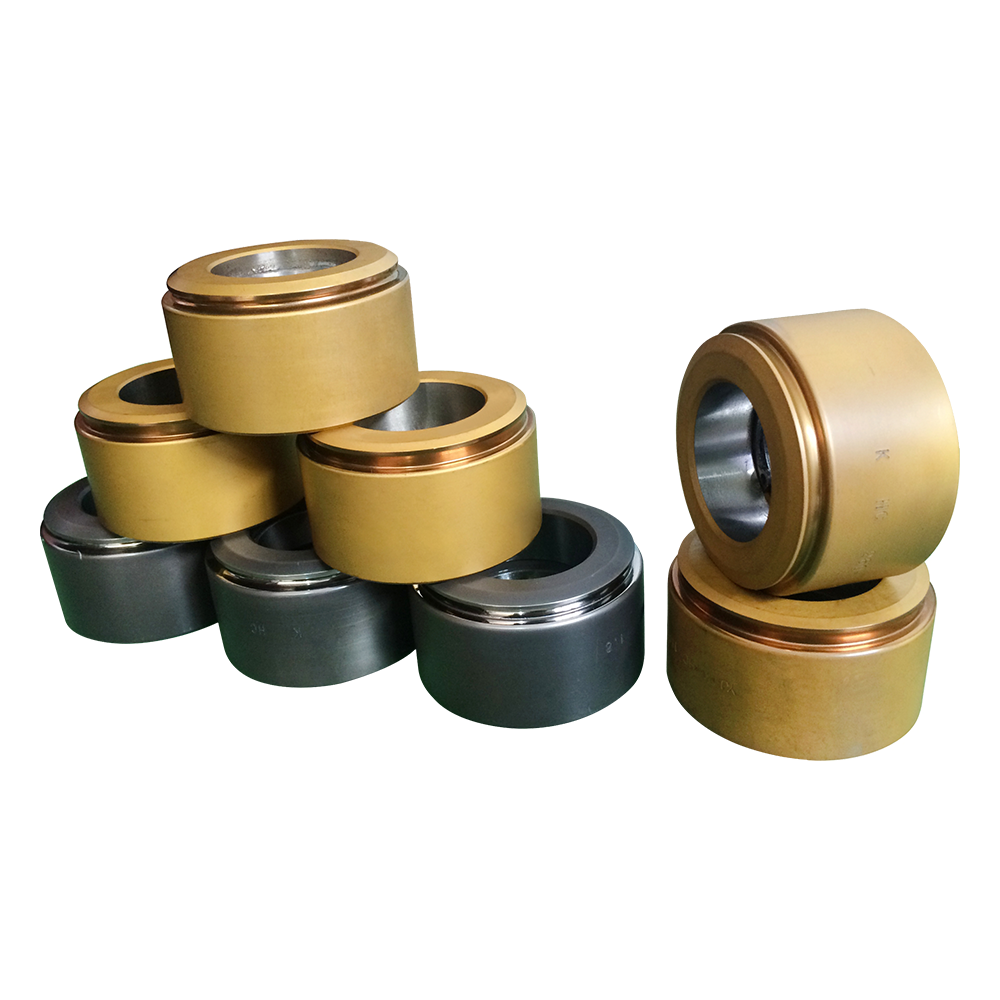

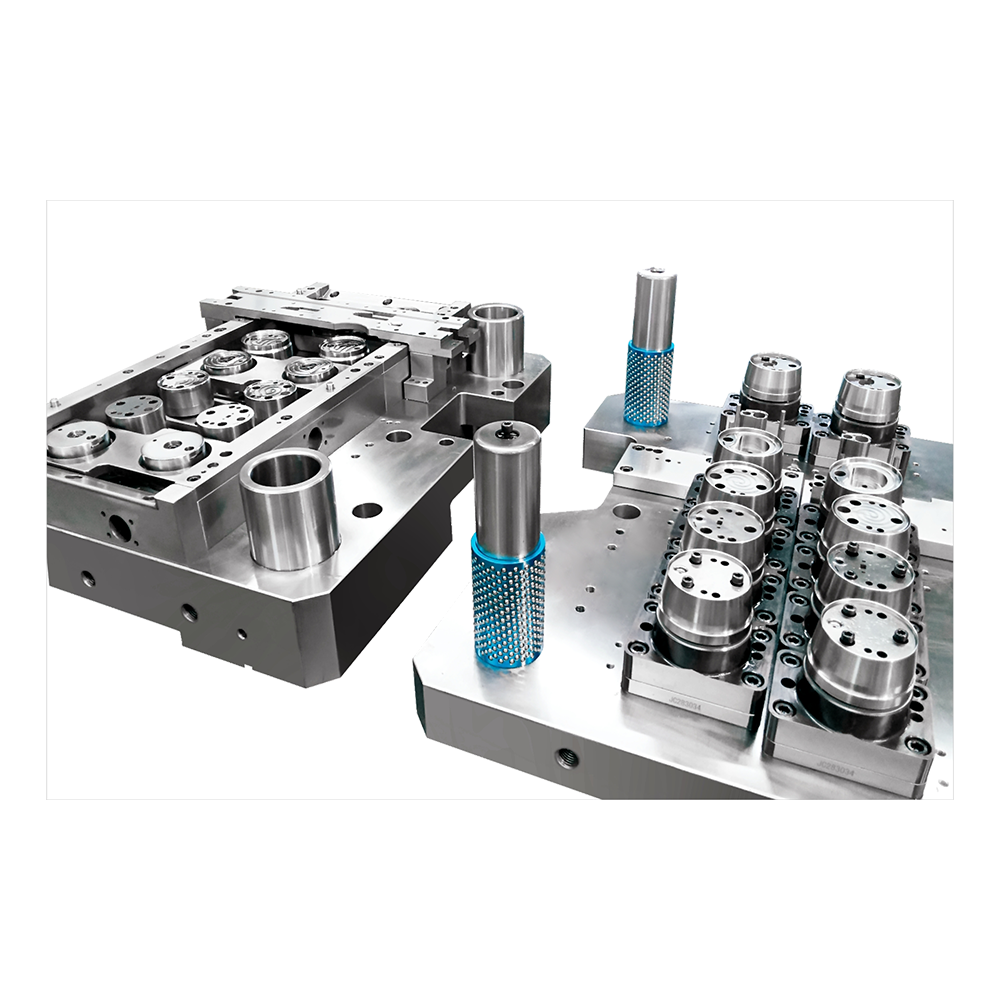

Dzięki ciągłemu działaniu maszyny do produkcji napojów spożywczych, różne części maszyny będą stopniowo doświadczać zużycia. Zwłaszcza ruchome części, takie jak silniki, systemy transmisji, łożyska toczącego się itp., Na te części mają wpływ tarcie w długoterminowym działaniu, a ich wydajność stopniowo spadnie, a nawet może powodować awarie. Na przykład przekładnie, pasy i inne komponenty w systemie transmisji, wraz ze wzrostem czasu użycia, ich powierzchnie będą stopniowo się zużywać, co spowoduje nierównomierne siatkę, zmniejszoną wydajność przesyłania, a nawet możliwe zrzucanie lub zagłuszanie, wpływając w ten sposób, wpływając w ten sposób.

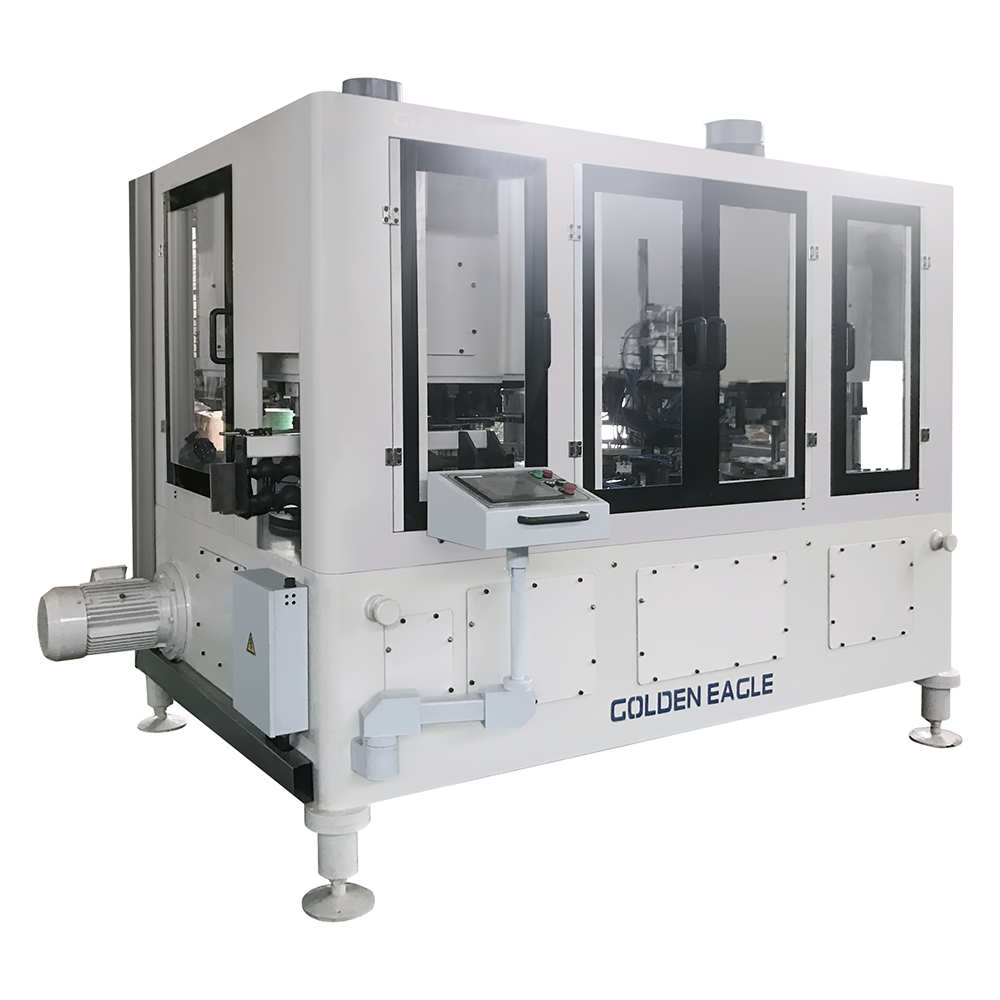

Układ elektryczny napoju spożywczych może tworzyć maszynę, może również doświadczyć degradacji wydajności podczas długoterminowego działania. Jako rdzeń sprzętu, elektroniczny system kontroli jest odpowiedzialny za kontrolowanie różnych parametrów w całym procesie produkcyjnym w celu zapewnienia sprawnego postępu procesu przetwarzania. Jednak komponenty elektryczne mogą się starzeć w długoterminowych pracach o wysokim obciążeniu, zwłaszcza przewodach, płytach obwodowych, czujnikach itp. Problemy te mogą prowadzić do błędów kontroli maszyn, które przejawiają się jako niestabilność w procesie produkcyjnym, zmniejszoną dokładność przetwarzania, a nawet możliwe wypadki przestojowe.

Układ hydrauliczny napoju spożywczego może wytwarzać maszynę, może również mieć problemy podczas długoterminowego działania. System hydrauliczny służy do napędzania wielu linków produkcyjnych, takich jak nacisk, wypełnienie, ograniczenie itp., W celu utrzymania stabilności maszyny podczas szybkiego działania. Jednak po długotrwałym użyciu olej hydrauliczny zostanie zanieczyszczony, co spowoduje słabą jakość oleju, co wpłynie na wydajność składników hydraulicznych. Zużycie pompy hydraulicznej i cylindra sprawi, że ciśnienie i przepływ systemu jest niestabilne, co dodatkowo wpływa na wydajność produkcji. Aby uniknąć awarii układu hydraulicznego, należy regularnie sprawdzać jakość oleju hydraulicznego i należy przeprowadzić konieczne wymianę i czyszczenie.

System kontroli temperatury napoju spożywczego może wytwarzać maszynę, może również stawić czoła pewnym wyzwaniom podczas długoterminowego działania. System kontroli temperatury służy głównie do dostosowania i utrzymania odpowiedniej temperatury podczas procesu produkcyjnego, szczególnie w połączeniach wypełniania i ograniczania, w których kontrola temperatury jest kluczowa. Ponieważ jednak maszyna jest używana przez dłuższy czas, sprzęt kontroli temperatury może doświadczyć niestabilności temperatury z powodu awarii czujnika, starzenie się elementów grzewczych itp., Co z kolei wpływa na jakość produkcji. Dlatego regularna kontrola systemu kontroli temperatury w celu zapewnienia normalnego działania jego różnych funkcji jest ważną miarą utrzymania wydajności sprzętu.

Długoterminowe ciągłe działanie może również powodować problemy z systemem chłodzenia maszyny. Podczas procesu produkcji o wysokiej intensywności różne elementy sprzętu wygenerują dużo ciepła. Jeśli układ chłodzenia nie może rozproszyć ciepła w czasie, może spowodować przegrzanie sprzętu, tym samym przyspieszając zużycie i starzenie się komponentów. Aby uniknąć przegrzania, konieczne jest zapewnienie normalnego działania układu chłodzącego oraz regularne czyszczenie chłodnicy i filtra, aby zapewnić, że sprzęt jest w optymalnym zakresie temperatur roboczych.

Niemniej jednak nowoczesne napoje spożywcze są zwykle wyposażone w systemy diagnozy uszkodzeń i monitorowania, które mogą monitorować status operacyjny sprzętu w czasie rzeczywistym i wcześniej wykrywać potencjalne ryzyko awarii. Za pośrednictwem tych inteligentnych systemów wykrywania alarmy mogą być wydawane w czasie, gdy sprzęt jest nienormalny, zmniejszając występowanie awarii. Jednocześnie regularne konserwacja i opieka są również ważnymi środkami zapewniającymi długoterminowe i stabilne działanie maszyny.