Przegląd maszyn do produkcji puszek z mlekiem w proszku

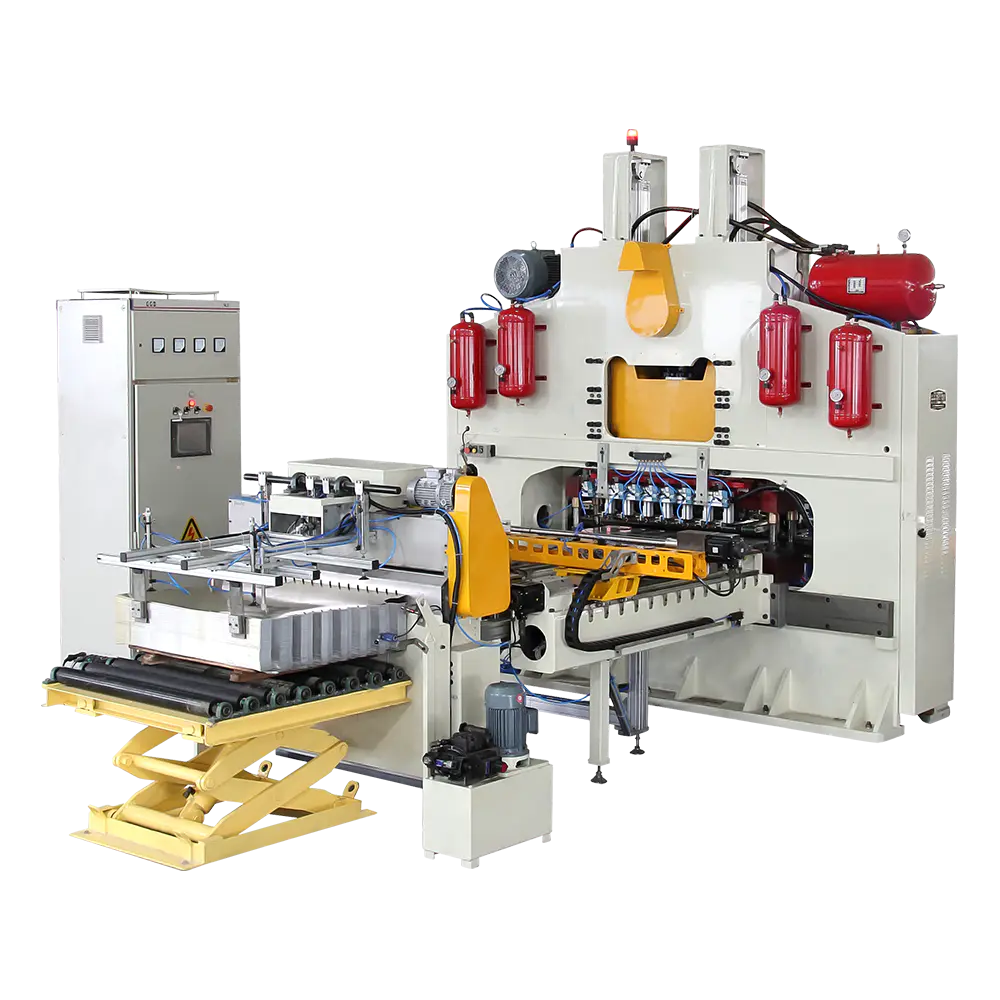

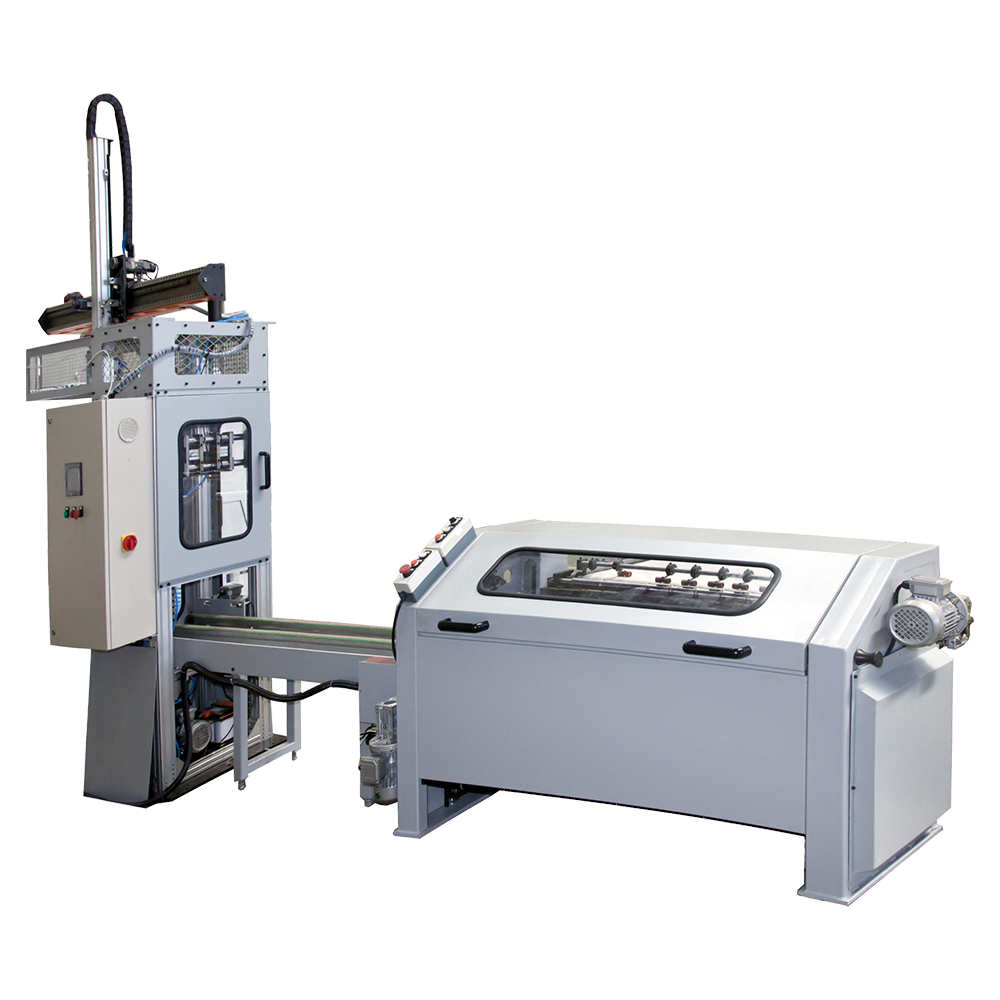

Maszyny do produkcji puszek z mlekiem w proszku to specjalistyczne urządzenia przeznaczone do produkcji puszek odpowiednich do przechowywania i transportu mleka w proszku. Maszyny te zajmują się formowaniem, napełnianiem, zamykaniem, a czasami etykietowaniem puszek w procesie ciągłym lub półautomatycznym. Linia produkcyjna zazwyczaj obejmuje komponenty do formowania korpusu puszki, umieszczania pokrywy, napełniania, uszczelniania i kontroli jakości. Zdolność do utrzymania szczelności i prawidłowego uszczelnienia jest niezbędna do zachowania jakości i trwałości mleka w proszku, ponieważ narażenie na wilgoć lub tlen może pogorszyć jego właściwości odżywcze i prowadzić do zbrylania się lub psucia się. Dlatego nowoczesne maszyny często integrują mechanizmy wykrywające, aby zapewnić prawidłowe zamknięcie i szczelność puszek.

Znaczenie uszczelnienia i szczelności

Uszczelnienie i szczelność to krytyczne parametry puszek na mleko w proszku, ponieważ bezpośrednio wpływają na jakość i bezpieczeństwo produktu. Właściwe uszczelnienie zapobiega przedostawaniu się zewnętrznych zanieczyszczeń, wilgoci i powietrza do puszki, co w przeciwnym razie mogłoby zagrozić stabilności i bezpieczeństwu mleka w proszku. Szczelność zapewnia kontrolę środowiska wewnętrznego puszki, chroniąc proszek przed wilgocią i utlenianiem. Maszyny monitorujące te parametry pomagają producentom zachować zgodność z normami jakości i wymogami regulacyjnymi, minimalizując jednocześnie straty produktu i utrzymując zaufanie konsumentów.

Mechanizmy wykrywania w maszynach do puszek mleka w proszku

Nowoczesny Maszyny do produkcji puszek z mlekiem w proszku są wyposażone w różne systemy detekcji sprawdzające szczelność i szczelność. Typowe mechanizmy obejmują wykrywanie podciśnienia, testowanie ciśnienia i czujniki wykrywania nieszczelności. Detekcja próżni polega na wytworzeniu niewielkiej próżni wewnątrz zamkniętej puszki i pomiarze spadku ciśnienia w czasie; stabilna próżnia wskazuje na prawidłowe uszczelnienie. Testy ciśnieniowe wykorzystują sprężone powietrze do sprawdzenia, czy puszka utrzymuje ciśnienie wewnętrzne, ujawniając nieszczelności w przypadku spadku ciśnienia. Czujniki do wykrywania nieszczelności, w tym urządzenia ultradźwiękowe lub optyczne, mogą identyfikować luki lub defekty w obszarze uszczelnienia. Systemy te są zintegrowane z linią produkcyjną w celu przeprowadzania kontroli w czasie rzeczywistym bez spowalniania procesu produkcyjnego.

Detekcja oparta na próżni

Detekcja próżniowa jest szeroko stosowaną metodą monitorowania jakości uszczelnienia puszek mleka w proszku. W tym systemie zamkniętą puszkę poddaje się działaniu komory próżniowej i mierzony jest poziom próżni wewnątrz puszki. Jeśli puszka utrzymuje próżnię przez określony czas, uważa się ją za prawidłowo zamkniętą i hermetyczną. Spadek ciśnienia wskazuje na potencjalne wady uszczelnienia, co skłania maszynę do odrzucenia lub oznaczenia puszki do dalszej kontroli. Metoda ta jest szczególnie skuteczna w wykrywaniu małych wycieków, które mogą nie być widoczne gołym okiem, zapewniając wysoki poziom kontroli jakości opakowań mleka w proszku.

Próba ciśnieniowa w celu weryfikacji uszczelnienia

Próba ciśnieniowa to kolejna metoda stosowana w celu zapewnienia integralności puszki. W tym podejściu do puszki doprowadzane jest sprężone powietrze, a czujniki monitorują ciśnienie wewnętrzne pod kątem ewentualnych spadków w czasie. Puszki, które nie utrzymują oczekiwanego ciśnienia, są oznaczane do odrzucenia. Metoda ta jest odpowiednia dla szybkich linii produkcyjnych, ponieważ zapewnia szybką informację zwrotną na temat jakości uszczelnienia. Próby ciśnieniowe pomagają również w identyfikowaniu problemów z pokrywkami puszek, materiałami uszczelniającymi lub samym procesem uszczelniania, umożliwiając producentom dostosowanie ustawień maszyny i utrzymanie stałej jakości produktu.

Czujniki wykrywania nieszczelności

Czujniki wykrywania wycieków zwiększają zdolność maszyn do produkcji puszek mleka w proszku do identyfikowania niedoskonałych uszczelek. Czujniki ultradźwiękowe wykrywają nieszczelności poprzez pomiar fal dźwiękowych o wysokiej częstotliwości przesyłanych przez puszkę; każde odchylenie wskazuje na szczelinę lub defekt w obszarze uszczelnienia. Czujniki optyczne wykorzystują systemy świetlne lub laserowe do sprawdzania dopasowania szwu i wyrównania pokrywy, zapewniając prawidłowe zamknięcie. Te systemy wykrywania można zintegrować z automatycznymi mechanizmami odrzucania w celu usunięcia wadliwych puszek z linii produkcyjnej, zachowując wysoki standard jakości bez ręcznej kontroli. Zastosowanie czujników ogranicza błędy ludzkie i zwiększa ogólną wydajność.

Integracja z systemami automatyki

Uszczelnienie i wykrywanie szczelności są często zintegrowane z zautomatyzowanymi liniami produkcyjnymi puszek z mlekiem w proszku. Integracja ta umożliwia monitorowanie w czasie rzeczywistym i automatyczne dostosowywanie procesu zgrzewania. Na przykład, jeśli maszyna wykryje powtarzające się awarie zgrzewania, może dostosować docisk pokrywy, temperaturę zgrzewania lub prędkość przenośnika, aby rozwiązać problem. Automatyzacja zapewnia płynne wykrywanie i korygowanie, minimalizując przestoje i utrzymując stałą jakość produktu. Integracja zapewnia również możliwości rejestrowania danych, które można wykorzystać do zapewnienia jakości, zgodności ze standardami branżowymi i identyfikowalności partii produkcyjnych.

Konserwacja i kalibracja

Właściwa konserwacja i kalibracja systemów wykrywania są niezbędne do niezawodnego działania. Czujniki oraz systemy ciśnieniowe lub próżniowe należy regularnie sprawdzać pod kątem dokładności i czystości, aby uniknąć fałszywych alarmów lub przeoczonych usterek. Procedury kalibracji obejmują weryfikację odczytów czujników względem znanych standardów i odpowiednie dostosowanie ustawień maszyny. Regularna konserwacja zapewnia, że maszyna w dalszym ciągu dokładnie wykrywa problemy z uszczelnieniem i zapobiega wpływowi długotrwałego zużycia na wydajność. Utrzymanie systemów wykrywania przyczynia się do trwałości maszyny do produkcji puszek z mlekiem w proszku i zapewnia zachowanie integralności produktu.

Porównanie metod wykrywania zapieczętowania

Poniższa tabela podsumowuje typowe metody stosowane w maszynach do produkcji puszek z mlekiem w proszku do sprawdzania szczelności i szczelności.

| Metoda wykrywania | Mechanizm | Zalety | Ograniczenia |

| Wykrywanie próżni | Mierzy spadek ciśnienia w komorze próżniowej | Skuteczny w przypadku małych wycieków, nieniszczący | Wymaga precyzyjnej kalibracji komory |

| Próba ciśnieniowa | Podaje sprężone powietrze i monitoruje spadek ciśnienia | Szybki, odpowiedni do linii dużych prędkości | Może wymagać wzmocnionych puszek do wysokiego ciśnienia |

| Czujniki ultradźwiękowe | Do wykrywania nieszczelności wykorzystuje fale dźwiękowe o wysokiej częstotliwości | Wysoka czułość, dokładność w przypadku małych defektów | Może mieć na niego wpływ hałas otoczenia |

| Czujniki optyczne | Używa światła lub lasera, aby sprawdzić wyrównanie pokrywy i integralność szwu | Bezdotykowy, skutecznie wykrywa niewspółosiowość | Może nie wykryć mikroskopijnych wewnętrznych wycieków |

Wpływ na jakość i bezpieczeństwo produktu

Integracja wykrywania uszczelnienia i szczelności znacząco wpływa na jakość i bezpieczeństwo produktu. Puszki po mleku w proszku, które przeszły pomyślnie testy, są mniej narażone na zanieczyszczenie lub zepsucie, co zapewnia konsumentom stałą jakość. Wczesne wykrycie problemów z uszczelnieniem zmniejsza ilość odpadów i zapobiega przedostawaniu się wadliwych produktów na rynek. Utrzymując kontrolowane środowisko wewnętrzne, maszyny te pomagają zachować wartość odżywczą i świeżość mleka w proszku przez dłuższy okres przechowywania. Producenci odnoszą korzyści z większej niezawodności, mniejszej liczby wycofań i zgodności z przepisami dotyczącymi bezpieczeństwa żywności.

Wnioski dotyczące wykrywania zapieczętowania

Maszyny do produkcji mleka w proszku wyposażone w funkcje zgrzewania i wykrywania szczelności zapewniają wyższy poziom zapewnienia jakości opakowań. Wykorzystując testy próżniowe, monitorowanie ciśnienia i zaawansowane technologie czujników, maszyny te zapewniają, że każda puszka jest odpowiednio uszczelniona i utrzymuje swoje wewnętrzne środowisko. Integracja z systemami automatyki, wraz z regularną konserwacją i kalibracją, zwiększa niezawodność i efektywność operacyjną. Wykrywanie wad uszczelnień podczas produkcji pomaga producentom chronić jakość produktów, wydłużać okres przydatności do spożycia i utrzymywać zaufanie konsumentów.