Wprowadzenie do maszyn do produkcji puszek do żywności i napojów

Maszyny do produkcji puszek do żywności i napojów odgrywają kluczową rolę w produkcji puszek do przechowywania szerokiej gamy napojów i produktów spożywczych. Maszyny te odpowiadają za kształtowanie, formowanie i zamykanie puszek – proces, który tradycyjnie zużywa znaczne ilości energii. Potrzeba zwiększonej wydajności w połączeniu z rosnącymi troskami o środowisko doprowadziła do innowacji mających na celu zmniejszenie zużycia energii i emisji gazów cieplarnianych związanych z procesem produkcji puszek. Oszczędności energii i redukcja emisji dwutlenku węgla są niezbędne nie tylko dla minimalizacji wpływu na środowisko, ale także dla zmniejszenia kosztów operacyjnych w sektorze produkcji żywności i napojów. Osiągnięcie tych celów wymaga połączenia zaawansowanych technologii, ulepszonych praktyk operacyjnych i zrównoważonych materiałów.

Optymalizacja efektywności energetycznej w procesie produkcyjnym

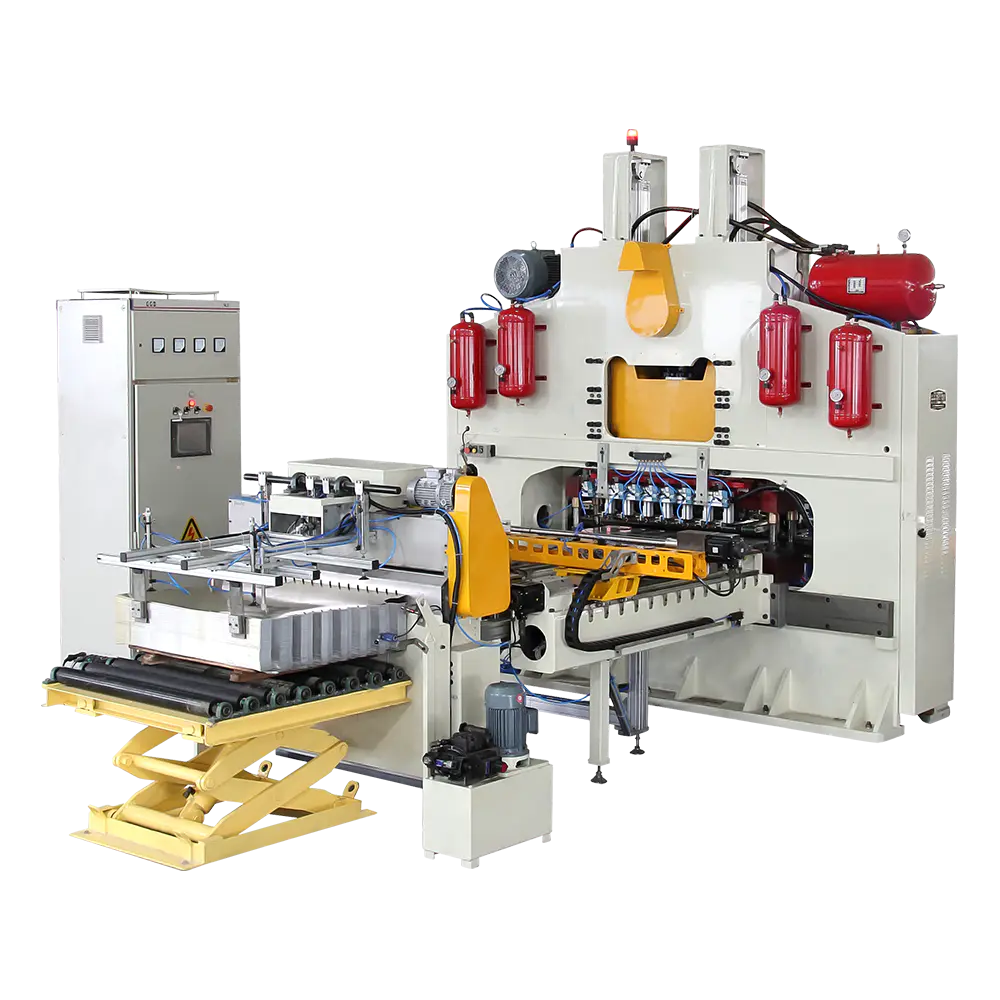

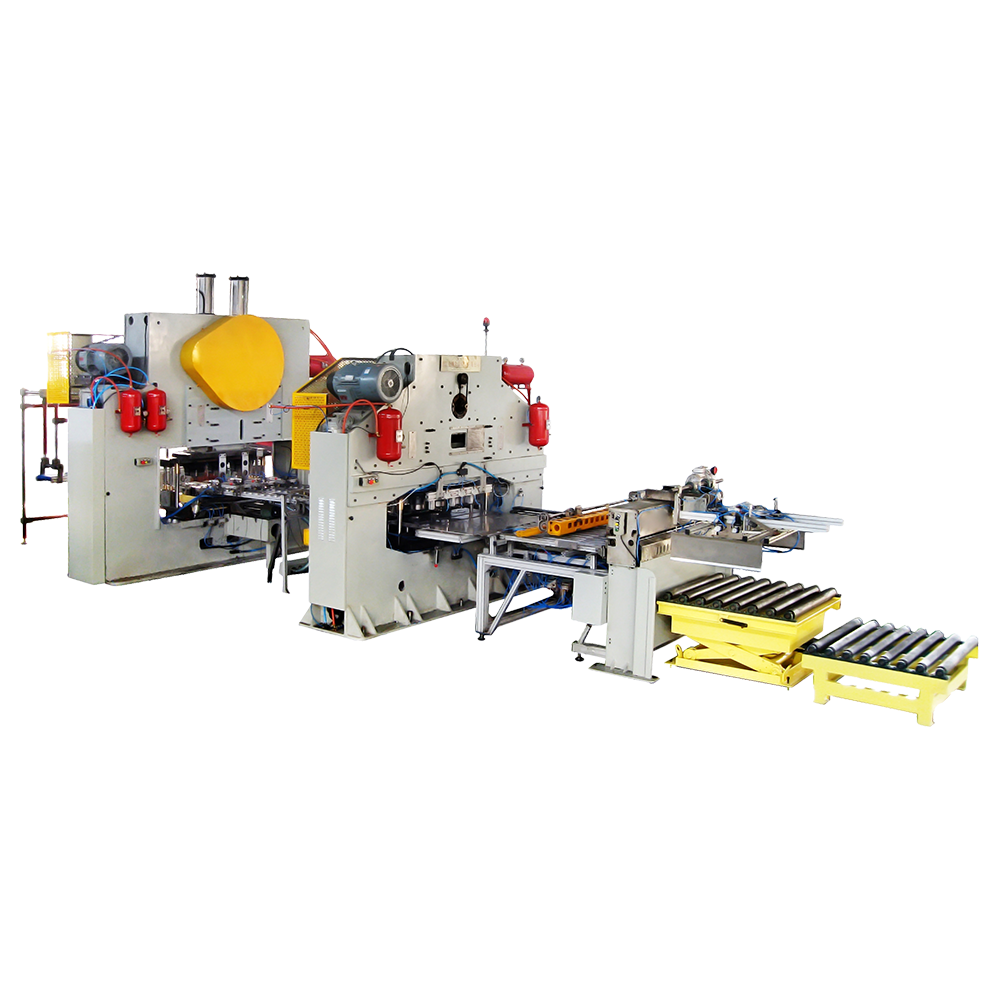

Zużycie energii w maszynach do produkcji puszek wynika głównie z procesów takich jak tłoczenie, kształtowanie i utwardzanie. Każdy etap produkcji wymaga precyzyjnej kontroli temperatury, ciśnienia i energii mechanicznej. Wdrażając bardziej wydajny sprzęt i ulepszając strategie operacyjne, producenci mogą znacznie zmniejszyć zużycie energii.

Jednym z kluczowych podejść do optymalizacji efektywności energetycznej jest integracja napędów o zmiennej częstotliwości (VFD) w maszynach do produkcji puszek. Przetwornice częstotliwości dostosowują prędkość silnika do wymagań obciążenia, umożliwiając bardziej efektywne wykorzystanie energii. Dzięki temu, gdy maszyna pracuje przy częściowym obciążeniu lub w czasie przestoju, marnuje się mniej energii. Dodatkowo VFD mogą wydłużyć żywotność silników poprzez zmniejszenie zużycia, co prowadzi do niższych kosztów konserwacji.

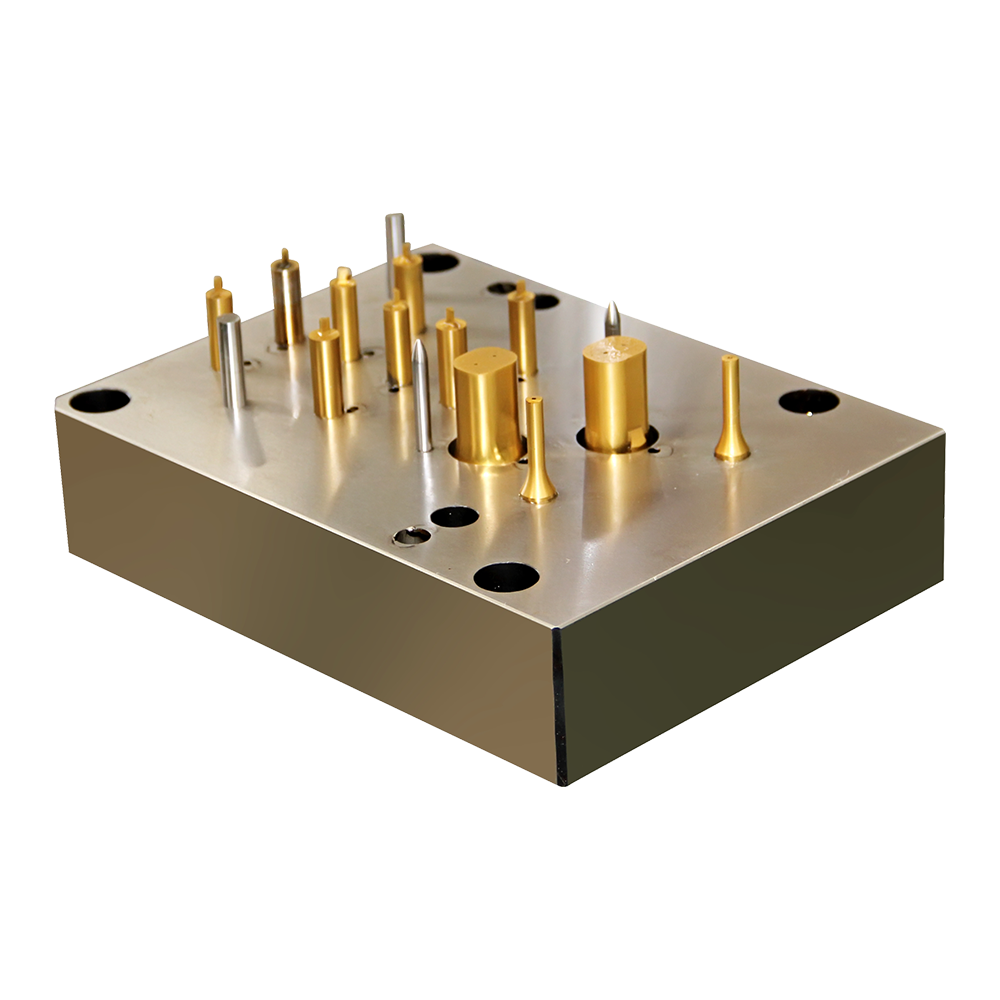

Inna strategia polega na wdrażaniu zaawansowanych systemów grzewczych w procesie produkcyjnym. Zamiast stosować tradycyjne metody, takie jak ogrzewanie elektryczne lub gazowe, które mogą być nieefektywne i powodować wysoki poziom emisji, wielu producentów przechodzi na ogrzewanie indukcyjne. Ogrzewanie indukcyjne jest bardzo wydajne, ponieważ bezpośrednio nagrzewa metalowe puszki poprzez indukcję elektromagnetyczną, redukując straty energii. Co więcej, precyzyjna kontrola temperatury pozwala na skrócenie czasu przetwarzania, przyczyniając się do ogólnych oszczędności energii.

Redukcja emisji dwutlenku węgla poprzez odnawialne źródła energii

Wykorzystanie odnawialnych źródeł energii to rosnący trend w branżach na całym świecie, w tym w sektorze produkcji puszek do żywności i napojów. Pozyskując energię ze źródeł odnawialnych, takich jak energia słoneczna, wiatrowa lub hydroelektryczna, producenci mogą zmniejszyć swoją zależność od paliw kopalnych, które są znaczącym źródłem emisji dwutlenku węgla. Przejście na energię odnawialną może pomóc w znacznym zmniejszeniu śladu węglowego produkcji puszek, co jest zgodne z globalnymi celami zrównoważonego rozwoju.

W niektórych przypadkach producenci wdrożyli na miejscu systemy wytwarzania energii odnawialnej. Panele słoneczne można na przykład zainstalować na dachach fabryk, aby w ciągu dnia wytwarzać energię elektryczną, zmniejszając ilość energii pobieranej z sieci. Turbiny wiatrowe mogą być również stosowane w regionach o wystarczających zasobach wiatru, aby zapewnić dodatkowe źródło czystej energii. Łącząc energię odnawialną z energooszczędnymi technologiami, maszyny do produkcji puszek mogą działać przy znacznie mniejszym wpływie na środowisko.

Wykorzystanie zaawansowanej automatyzacji i uczenia maszynowego

Technologie automatyzacji i uczenia maszynowego mogą zrewolucjonizować sposób obsługi maszyn do produkcji puszek, znacznie zwiększając efektywność energetyczną i zmniejszając emisję dwutlenku węgla. Automatyzując różne aspekty procesu produkcyjnego, producenci mogą optymalizować wydajność maszyn w czasie rzeczywistym, zmniejszając straty energii i poprawiając ogólną wydajność systemu.

Algorytmy uczenia maszynowego można wykorzystać do monitorowania i przewidywania wzorców zużycia energii, pomagając w identyfikowaniu nieefektywności w procesie produkcyjnym. Systemy te mogą automatycznie dostosowywać ustawienia maszyny, aby zapewnić zawsze optymalną wydajność, unikając strat energii, które mogą wystąpić na skutek błędu ludzkiego lub niespójnego działania maszyny. Ponadto technologie konserwacji predykcyjnej oparte na uczeniu maszynowym mogą przewidywać potencjalne awarie, zanim one wystąpią, redukując przestoje i potrzebę przeprowadzania energochłonnych napraw.

Poprawa wydajności materiałowej i redukcja odpadów

Marnotrawstwo materiałów i nieefektywność wykorzystania surowców znacząco przyczyniają się zarówno do zużycia energii, jak i emisji dwutlenku węgla w maszynach do produkcji puszek. Koncentrując się na poprawie efektywności materiałowej i ograniczeniu ilości odpadów, producenci mogą zmniejszyć swój wpływ na środowisko, jednocześnie poprawiając rentowność.

Jedną z metod poprawy wydajności materiałowej jest wdrożenie zaawansowanych systemów transportu materiałów, które redukują odpady podczas procesów tłoczenia i kształtowania. Zautomatyzowane systemy mogą pomóc w zapewnieniu cięcia i formowania materiałów przy minimalnej ilości odpadów, zmniejszając ilość surowca potrzebnego do produkcji. Ponadto recykling złomu w procesie produkcyjnym może zminimalizować ilość odpadów i oszczędzać energię, ponieważ do przetwarzania materiałów pochodzących z recyklingu potrzeba mniej energii w porównaniu do produkcji nowych.

Inną ważną strategią jest zastosowanie lekkich materiałów, które mogą zmniejszyć zużycie energii zarówno podczas produkcji, jak i transportu. Stosując cieńsze blachy lub alternatywne materiały, które zachowują wytrzymałość i trwałość, producenci mogą zmniejszyć całkowitą energię potrzebną do kształtowania i formowania puszek. Dodatkowo lekkie materiały przyczyniają się do niższej emisji dwutlenku węgla poprzez zmniejszenie energii potrzebnej do transportu i zasobów potrzebnych do wydobycia surowców.

Systemy odzyskiwania ciepła w maszynach do produkcji puszek

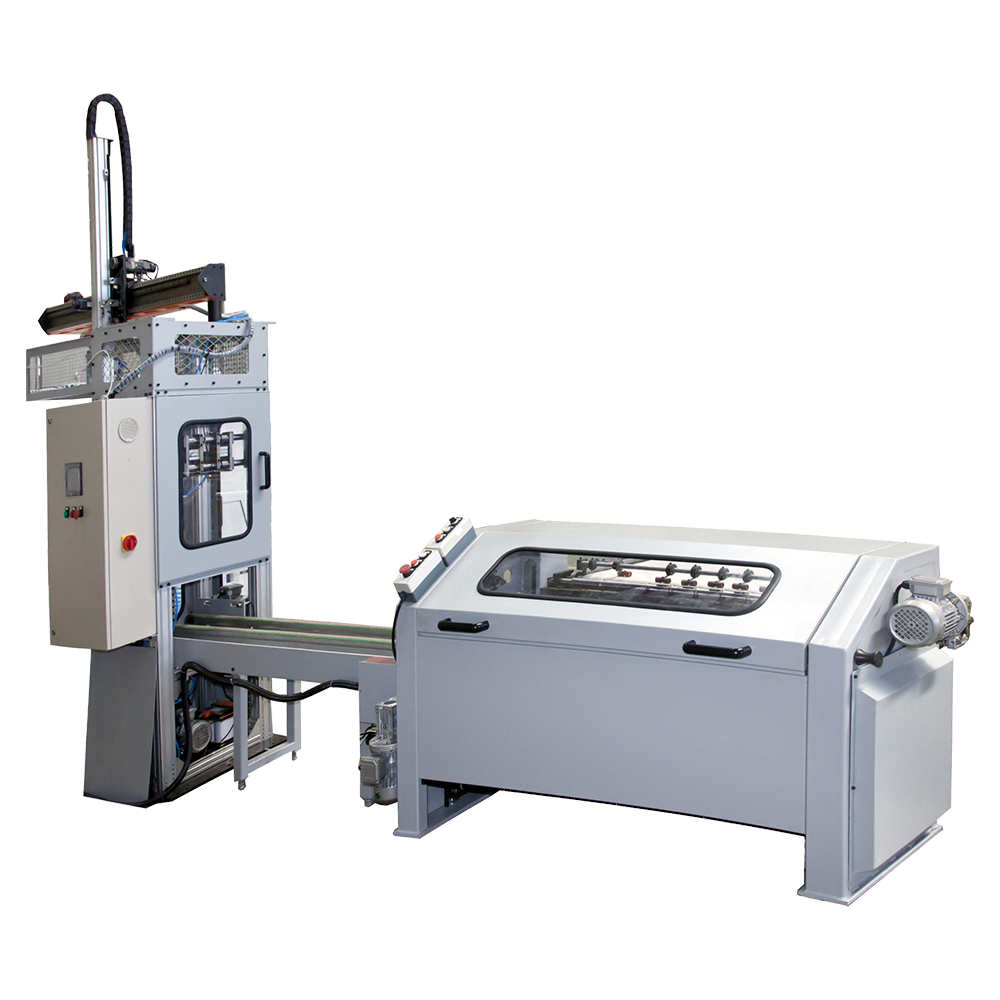

Odzyskiwanie ciepła to kolejna skuteczna metoda zmniejszania zużycia energii i emisji dwutlenku węgla w maszynach do produkcji puszek. Produkcja puszek, zwłaszcza podczas procesów takich jak peklowanie czy suszenie, generuje znaczną ilość ciepła, które często jest marnowane, jeśli nie jest wychwytywane i ponownie wykorzystywane.

Integrując systemy odzyskiwania ciepła z procesem produkcyjnym, producenci mogą wychwytywać ciepło odpadowe i wykorzystywać je do wstępnego podgrzewania materiałów, ogrzewania środowiska fabrycznego lub wytwarzania ciepłej wody na potrzeby innych części procesu produkcyjnego. Zmniejsza to potrzebę stosowania dodatkowych źródeł energii do wytwarzania ciepła, co prowadzi do znacznych oszczędności energii. Na przykład odzyskane ciepło można wykorzystać do wstępnego podgrzania blach przed ich tłoczeniem, zmniejszając ilość energii potrzebnej do procesu nagrzewania.

W niektórych zaawansowanych systemach nadmiar ciepła można nawet wykorzystać do wytwarzania energii elektrycznej, co jeszcze bardziej zwiększa trwałość operacji. Odzyskując i ponownie wykorzystując energię cieplną, maszyny do produkcji puszek mogą zmniejszyć zarówno zużycie energii, jak i emisję dwutlenku węgla, przyczyniając się do bardziej zrównoważonego procesu produkcyjnego.

Optymalizacja harmonogramowania produkcji i kontrola procesu

Efektywne planowanie produkcji i kontrola procesu odgrywają kluczową rolę w ograniczaniu zużycia energii i emisji podczas procesu produkcji puszek. Gdy maszyny działają wydajnie i zsynchronizowane, ilość energii marnowanej w okresach przestoju lub gdy maszyny pracują w warunkach mniej niż optymalnych, jest minimalizowana.

Wdrożenie zaawansowanych systemów harmonogramowania pozwala producentom efektywniej planować przebiegi produkcyjne, zmniejszając liczbę uruchomień i zatrzymań maszyn. Maszyny, które działają przez dłuższy czas ze stałą, optymalną prędkością, zwykle zużywają mniej energii niż te, które często się uruchamiają i zatrzymują. Podobnie integracja systemów sterowania procesami w czasie rzeczywistym umożliwia producentom monitorowanie zużycia energii i wprowadzanie zmian na bieżąco w celu optymalizacji warunków produkcji.

Na przykład monitorowanie w czasie rzeczywistym może zapewnić, że maszyny nie będą pracować pod niepotrzebnym obciążeniem lub nie będą wytwarzać nadwyżki przy wyższych kosztach energii niż to konieczne. Dostosowując proces produkcyjny w oparciu o dane dotyczące zużycia energii, maszyny do produkcji puszek mogą pracować wydajniej, co prowadzi zarówno do oszczędności energii, jak i zmniejszenia emisji.

Wdrażanie zrównoważonych praktyk w zakresie opakowań

Zrównoważone opakowanie to kolejny ważny aspekt zmniejszania ogólnego wpływu produkcji puszek na środowisko. Projektując puszki, które łatwiej nadają się do recyklingu lub zmniejszając całkowitą ilość użytego materiału, producenci mogą przyczynić się do bardziej zrównoważonego cyklu produkcyjnego. Na przykład lekkie puszki wymagają mniej energii do produkcji i transportu, a także mogą zmniejszyć ślad węglowy związany z procesem pakowania.

Ponadto producenci coraz częściej wdrażają systemy recyklingu w obiegu zamkniętym. Systemy te umożliwiają zwrot zużytych puszek, ich oczyszczenie i ponowne wykorzystanie w procesie produkcyjnym. Recykling w obiegu zamkniętym eliminuje potrzebę stosowania nowych surowców, znacznie zmniejszając zużycie energii i emisję gazów cieplarnianych, które byłyby związane z wydobyciem, transportem i przetwarzaniem nowych materiałów.

Co więcej, włączając do procesu produkcyjnego materiały pochodzące z recyklingu, producenci mogą zmniejszyć swoją zależność od materiałów pierwotnych, co prowadzi do niższej emisji dwutlenku węgla i mniejszego wpływu na środowisko. Zrównoważone praktyki pakowania pomagają zapewnić, że cały cykl życia produktu, od produkcji po utylizację, jest zgodny z celami zrównoważonego rozwoju środowiskowego.