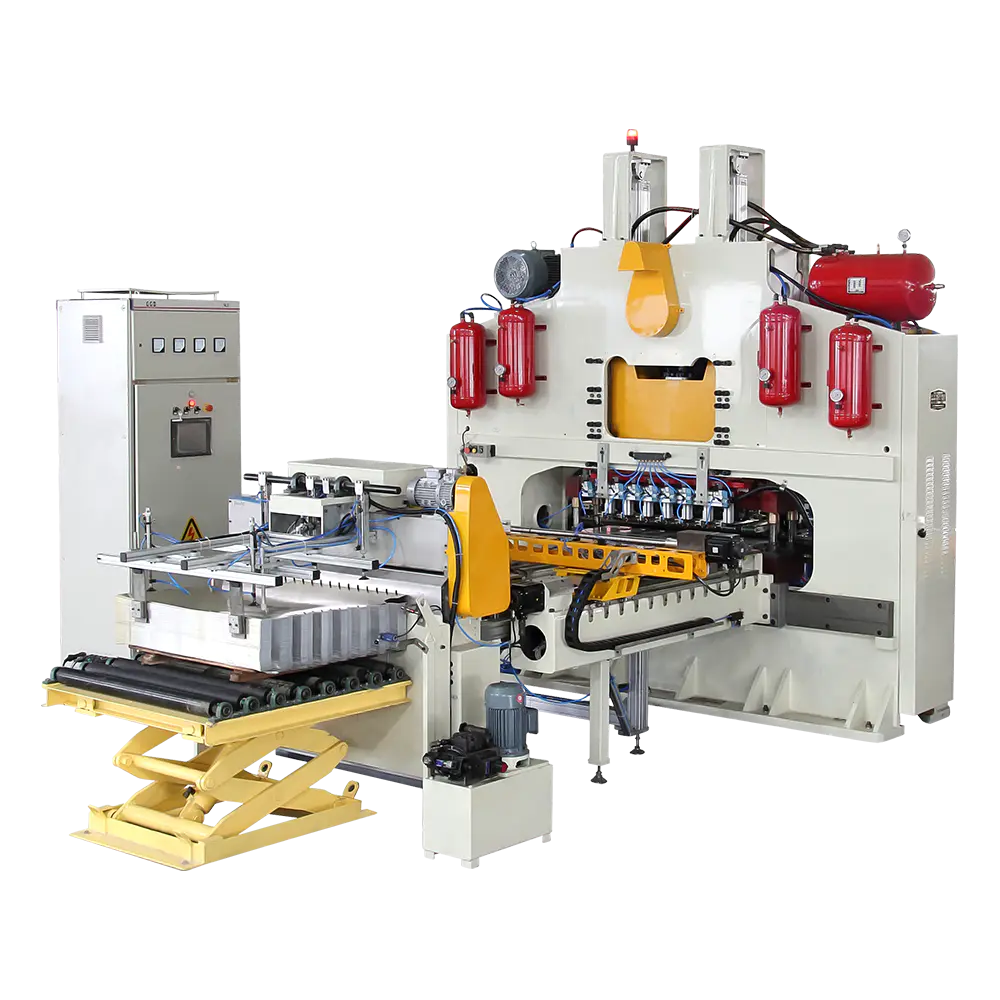

Wprowadzenie do automatycznych maszyn podających

Automatyczne maszyny podające są szeroko stosowane w różnych gałęziach przemysłu do kontrolowanego transportu materiałów lub produktów. Maszyny te przeznaczone są do podawania surowców, komponentów lub gotowych produktów na linie produkcyjne lub stanowiska montażowe. Niezależnie od tego, czy chodzi o rolnictwo, produkcję czy przetwórstwo spożywcze, maszyny te mają kluczowe znaczenie dla poprawy wydajności operacyjnej i ograniczenia pracy fizycznej. Jednakże wydajność automatycznych maszyn karmiących może się różnić w zależności od kilku czynników, a optymalizacja wydajności podawania jest kluczem do zapewnienia płynnego działania. W tym artykule omówimy metody i strategie poprawy efektywności karmienia automatyczne podajniki , koncentrując się na takich aspektach, jak konstrukcja maszyny, konserwacja, transport materiałów i praktyki operacyjne.

Zrozumienie podstaw efektywności karmienia

Wydajność podawania odnosi się do zdolności maszyny do dostarczania wymaganych materiałów we właściwym czasie i w odpowiedniej ilości do zamierzonego procesu lub lokalizacji. Czynniki takie jak prędkość, dokładność, przepływ materiału i zużycie energii odgrywają kluczową rolę w określaniu wydajności podawania. Niska wydajność karmienia może prowadzić do opóźnień, marnotrawstwa materiału i zwiększonych kosztów energii. Poprawa wydajności karmienia nie tylko zwiększa produktywność, ale także przyczynia się do oszczędności kosztów i poprawy wydajności operacyjnej.

Optymalizacja konstrukcji maszyny w celu uzyskania lepszej wydajności

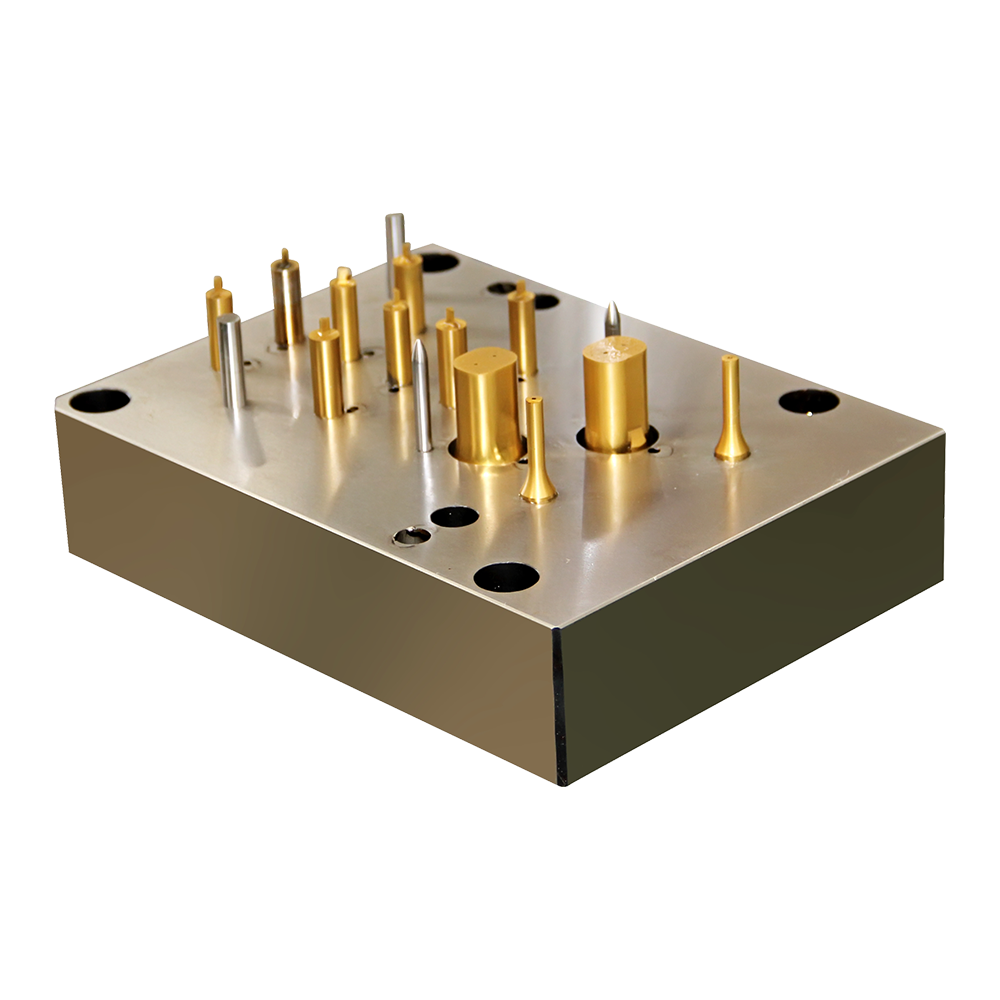

Konstrukcja automatycznego podajnika ma bezpośredni wpływ na efektywność jego podawania. Dobrze zaprojektowana maszyna może zminimalizować straty materiału, skrócić przestoje i zwiększyć prędkość podawania materiałów. Niektóre kluczowe kwestie projektowe mające na celu poprawę wydajności obejmują:

- Mechanizm przenoszenia materiałów: Sposób postępowania z materiałami powinien być dostosowany do rodzaju podawanego materiału. Na przykład przenośniki taśmowe, podajniki wibracyjne i systemy pneumatyczne mają różne zalety w zależności od rodzaju materiału. Wybór odpowiedniego mechanizmu podającego jest niezbędny, aby zapewnić płynny przepływ materiału i zminimalizować blokady lub zacięcia.

- Funkcje kontroli prędkości: Istotna jest możliwość kontrolowania prędkości podawania w oparciu o wymagania linii produkcyjnej. Automatyczne maszyny karmiące wyposażone w napędy o zmiennej prędkości mogą regulować prędkość podawania w zależności od zapotrzebowania, co pomaga zapobiegać przekarmianiu lub niedożywieniu.

- Precyzja i dokładność: Maszyny powinny być projektowane z wykorzystaniem precyzyjnych podzespołów zapewniających dokładne rozmieszczenie materiałów. Jest to szczególnie ważne w branżach, w których dokładna ilość lub rozmiar podawanego materiału ma kluczowe znaczenie dla jakości produktu końcowego.

Poprawa przepływu materiału i zmniejszenie zatorów

Blokady i zacięcia materiału to częste problemy w automatycznych systemach podawania, które mogą znacznie zmniejszyć wydajność. Aby poprawić wydajność podawania, istotne jest zwiększenie przepływu materiału i zapobieganie występowaniu zatorów. Aby to osiągnąć, można wdrożyć kilka strategii:

- Właściwy rozmiar zsypów paszowych: Rynna podająca powinna być odpowiednio dobrana do rodzaju i objętości podawanego materiału. Zbyt wąski lub zbyt szeroki zsyp może powodować gromadzenie się lub nierównomierny przepływ materiału, co prowadzi do zakłóceń w procesie podawania.

- Wibracje i poruszenie: Dodanie mechanizmów wibracyjnych lub mieszających do systemu podajnika może pomóc w rozbiciu grudek materiału i zapewnić bardziej spójny przepływ. Na przykład podajniki wibracyjne są często stosowane w transporcie materiałów sypkich, aby zapewnić płynny przepływ materiałów i zapobiec zatykaniu.

- Pomoce w przepływie: Stosowanie urządzeń wspomagających przepływ, takich jak przenośniki wspomagane powietrzem lub noże powietrzne, może pomóc w utrzymaniu ruchu materiałów we właściwym kierunku i zapobiec ich przywieraniu do powierzchni maszyny. Pomoce te mogą być szczególnie pomocne podczas pracy z proszkami, materiałami ziarnistymi lub substancjami lepkimi.

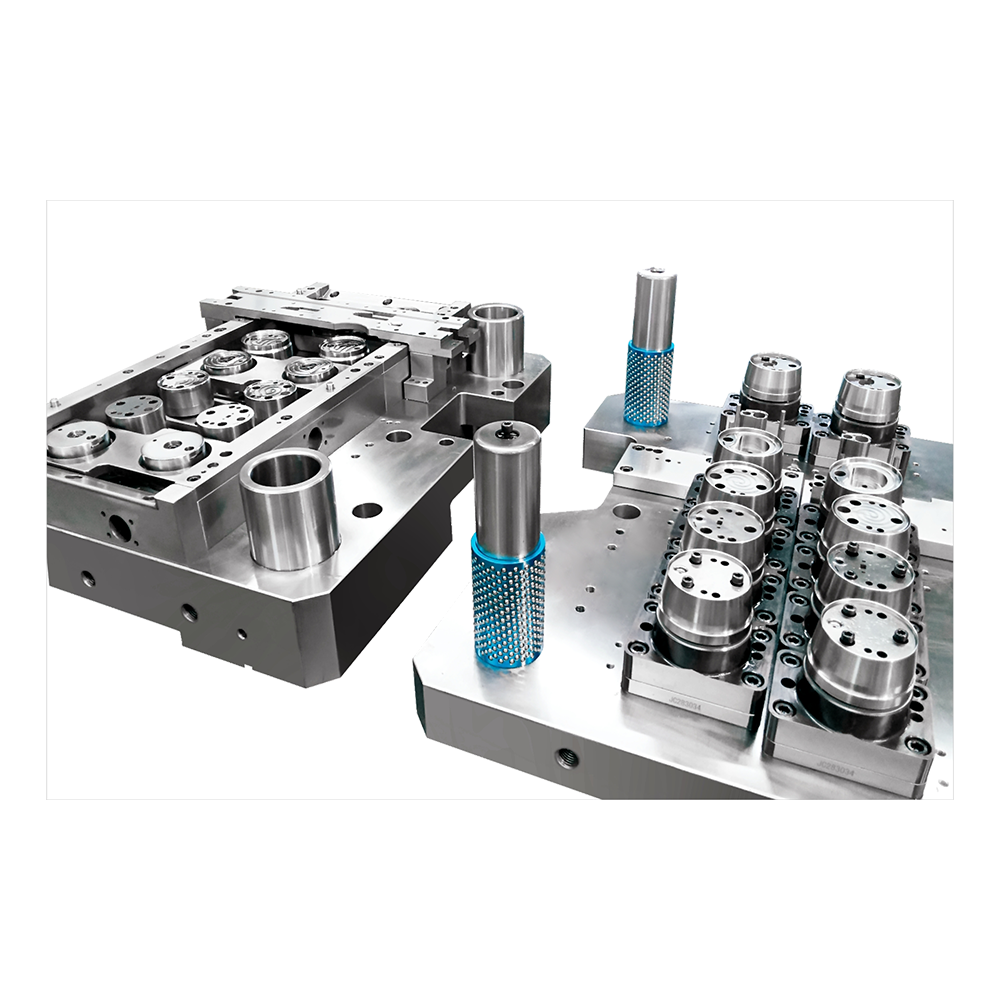

Regularna konserwacja i kalibracja

Regularna konserwacja i kalibracja mają kluczowe znaczenie dla zapewnienia, że automatyczne maszyny karmiące będą nadal działać z maksymalną wydajnością. Z biegiem czasu części takie jak silniki, paski, przekładnie i czujniki mogą się zużyć lub zostać źle wyosiowane, co prowadzi do zmniejszenia wydajności. Wdrożenie harmonogramu konserwacji i wykonywanie rutynowych kontroli może pomóc w zapobieganiu awariom i zapewnieniu, że maszyna zawsze będzie działać najlepiej. Niektóre kluczowe praktyki konserwacji obejmują:

- Smarowanie ruchomych części: Regularne smarowanie ruchomych elementów, takich jak przenośniki taśmowe, silniki i przekładnie, zapewnia płynną pracę i zmniejsza tarcie. Zapobiega to przegrzaniu i zużyciu, co może prowadzić do zmniejszenia wydajności i potencjalnej awarii maszyny.

- Kalibracja czujników: Czujniki monitorujące poziom materiału, prędkość lub wagę muszą być regularnie kalibrowane, aby zapewnić dokładne odczyty. Błędnie skalibrowane czujniki mogą prowadzić do nieprawidłowych prędkości posuwu, powodując nieefektywność i straty materiału.

- Kontrola zużycia: Regularna kontrola krytycznych komponentów, takich jak kosze zasypowe, napędy i paski, może pomóc w wykryciu zużycia lub uszkodzenia, zanim doprowadzi to do poważniejszych problemów. Proaktywna wymiana zużytych części może zapobiec awariom systemu i utrzymać optymalną wydajność.

Optymalizacja zużycia energii

Kolejnym ważnym aspektem efektywności żywienia jest zużycie energii. Nieefektywne maszyny do karmienia mogą zużywać nadmierne ilości energii, przyczyniając się do wyższych kosztów operacyjnych i większego wpływu na środowisko. Poprawa efektywności energetycznej nie tylko zmniejsza koszty, ale także wspiera inicjatywy na rzecz zrównoważonego rozwoju. Niektóre podejścia do zmniejszenia zużycia energii obejmują:

- Energooszczędne silniki: Wymiana silników konwencjonalnych na energooszczędne może znacznie zmniejszyć zużycie energii. Nowoczesne silniki elektryczne są zaprojektowane tak, aby zużywać mniej energii, zapewniając jednocześnie ten sam poziom wydajności, co prowadzi do niższych kosztów energii i poprawy wydajności maszyny.

- Napędy o zmiennej częstotliwości (VFD): Zastosowanie przetwornic częstotliwości pozwala na bardziej precyzyjną kontrolę prędkości maszyny, pomagając w optymalizacji zużycia energii. Dostosowując prędkość w oparciu o wymagania dotyczące zasilania, falowniki VFD zapobiegają niepotrzebnemu zużyciu energii w okresach bezczynności lub niskiego zapotrzebowania.

- Skrócenie czasu bezczynności: Minimalizacja czasu przestoju poprzez wdrożenie inteligentnych czujników lub systemów automatyki monitorujących zapotrzebowanie na produkcję może pomóc w ograniczeniu strat energii. Maszyny powinny być aktywne tylko wtedy, gdy jest to potrzebne, uniemożliwiając ciągłą pracę silników, gdy nie są podawane żadne materiały.

Wdrażanie zaawansowanych technologii w celu zwiększenia wydajności karmienia

Postęp technologiczny umożliwił dalsze zwiększenie wydajności automatycznych maszyn podających. Integracja automatyzacji, analizy danych i uczenia maszynowego z procesem karmienia może zapewnić znaczną poprawę wydajności. Do najbardziej efektywnych zaawansowanych technologii systemów żywienia należą:

- Systemy automatyki i sterowania: Wdrożenie zautomatyzowanych systemów sterowania pozwala na lepszą koordynację procesów podawania materiału i produkcji. Systemy te mogą dostosowywać tempo podawania w czasie rzeczywistym w oparciu o dane z czujników lub harmonogramy produkcji, zapewniając przez cały czas optymalną wydajność.

- Analiza danych: Wykorzystanie analizy danych do monitorowania wydajności karmienia i wykrywania nieefektywności może dostarczyć cennych informacji umożliwiających ciągłe doskonalenie. Zbierając i analizując dane dotyczące przepływu materiału, prędkości podawania i wydajności maszyny, operatorzy mogą zidentyfikować wąskie gardła lub obszary wymagające poprawy.

- Uczenie maszynowe: Algorytmy uczenia maszynowego można wykorzystać do przewidywania i optymalizowania wzorców żywienia w oparciu o dane historyczne i trendy. Z biegiem czasu systemy te mogą uczyć się na podstawie wcześniejszych wyników i wprowadzać zmiany, aby automatycznie poprawiać wydajność karmienia.

Szkolenia pracowników i najlepsze praktyki

Chociaż konstrukcja maszyn, konserwacja i technologia odgrywają ważną rolę w wydajności karmienia, nie należy pomijać czynnika ludzkiego. Aby zapewnić efektywne wykorzystanie automatycznych maszyn do karmienia, niezbędne jest odpowiednie szkolenie i przestrzeganie najlepszych praktyk. Operatorzy powinni zostać przeszkoleni w zakresie prawidłowych procedur ładowania materiałów, dostosowywania ustawień maszyny i rozwiązywania typowych problemów. Ponadto ustanowienie standardowych procedur operacyjnych (SOP) dotyczących użytkowania i konserwacji maszyn podających może pomóc w zapewnieniu spójności i ograniczeniu błędów.

Tabela wydajności karmienia

| Strategia | Wpływ na wydajność | Korzyści |

| Właściwy mechanizm postępowania z materiałem | Poprawia przepływ materiału i zmniejsza zatory | Skraca przestoje i zwiększa czas sprawności maszyny |

| Regularna konserwacja i kalibracja | Zapobiega awariom i zapewnia dokładne działanie | Zwiększa żywotność i zmniejsza koszty napraw |

| Energooszczędne silniki i przetwornice częstotliwości | Zmniejsza zużycie energii | Obniża koszty energii i wspiera zrównoważony rozwój |

| Zaawansowane systemy automatyki i sterowania | Optymalizuje tempo podawania i dostosowuje się do zapotrzebowania produkcyjnego | Poprawia ogólną wydajność i szybkość reakcji |