Optymalizacja konfiguracji ostrza w Maszyna do cięcia dupleks szumu ma kluczowe znaczenie dla zwiększenia jego wydajności, precyzji i wydajności. Konfiguracja ostrza bezpośrednio wpływa na jakość cięcia, prędkość działania i ogólną skuteczność procesu odcięcia. Oto jak możesz zoptymalizować konfigurację ostrza:

Analiza materiału:

Zrozum właściwości przetwarzanych materiałów. Czynniki takie jak grubość, twardość i elastyczność wpływają na wybór materiału i konfiguracji ostrza.

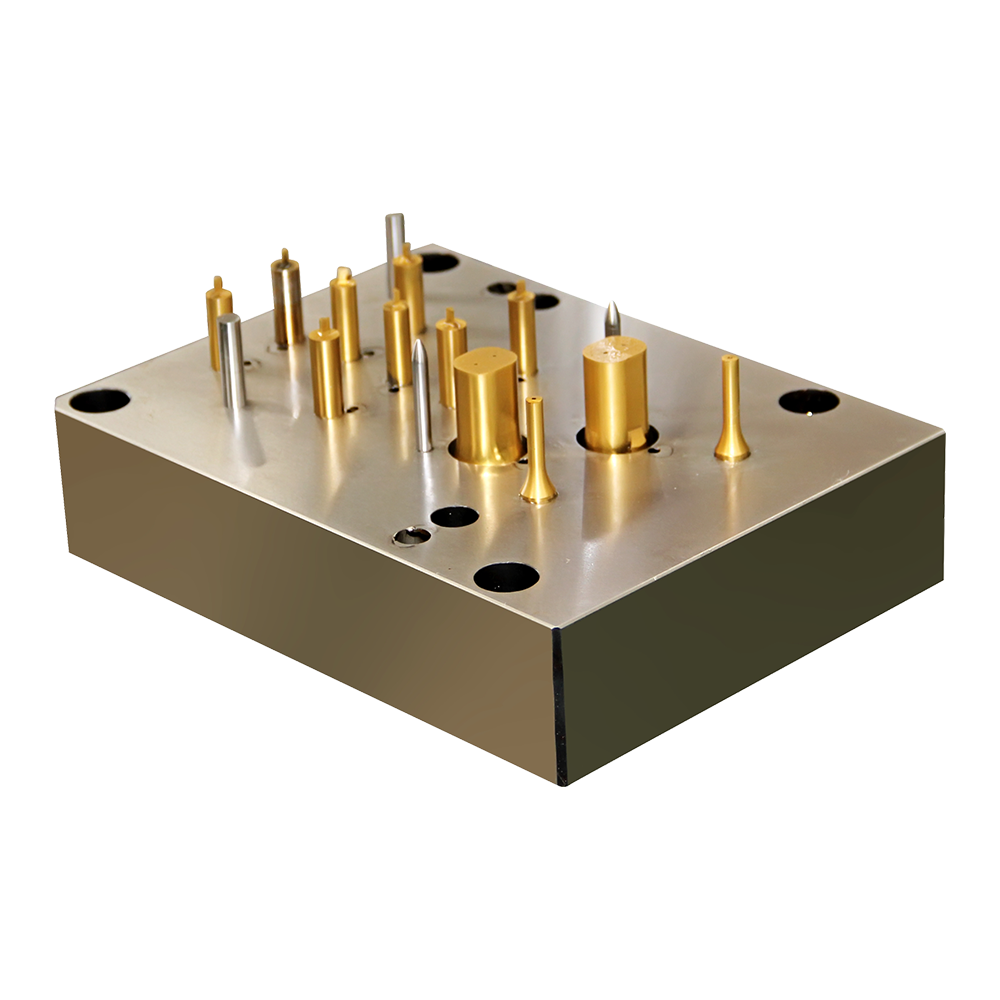

Wybór materiału ostrza:

Wybierz wysokiej jakości materiały ostrzy, które są odpowiednie do ciętych materiałów. Stwardana stal, węglika lub inne wyspecjalizowane materiały ostrzy mogą być odpowiednie do różnych zastosowań.

Geometria krawędzi ostrza:

Określ odpowiednią geometrię krawędzi ostrza (kąt, fazę itp.) Dla cięcia materiału. Różne materiały mogą wymagać różnych kątów cięcia, aby osiągnąć czyste cięcia bez nadmiernej siły.

Grubość i szerokość ostrza:

Zoptymalizuj grubość i szerokość ostrza w oparciu o charakterystykę materiału i pożądaną precyzję cięcia. Grubsze ostrza mogą być potrzebne do twardszych materiałów, a węższe ostrza mogą zapewnić bardziej precyzyjne cięcia.

Nakładanie się ostrza i luka:

Dostosuj nakładanie się i szczelinę między górnymi i dolnymi ostrzami. Znalezienie właściwej równowagi zapobiega poślizgnięciu się materiałów i zapewnia czyste, dokładne cięcia.

Dostosowanie ciśnienia:

Dostosuj ciśnienie wywierane przez ostrza na materiał. Zbyt duże ciśnienie może powodować odkształcenie, podczas gdy zbyt mało ciśnienia może spowodować niepełne cięcia.

Systemy przewodnie:

Uwzględnij systemy przewodnie, które zapewniają właściwe wyrównanie materiału przed cięciem. Właściwe wyrównanie minimalizuje marnotrawstwo i zmniejsza ryzyko uszkodzenia ostrza.

Prędkość przecięcia:

Dostosuj prędkość cięcia w oparciu o charakterystykę materiału. Wyższe prędkości mogą być odpowiednie dla bardziej miękkich materiałów, podczas gdy wolniejsze prędkości mogą zapobiec zużycie ostrzy na trudniejszych materiałach.

Chłodzenie i smarowanie:

Wdrożyć systemy chłodzenia i smarowania, aby rozproszyć ciepło wytwarzane podczas cięcia i zmniejszyć tarcie między ostrzami a materiałem. To zwiększa długowieczność ostrzy i jakość cięcia.

Konserwacja i wymiana ostrza:

Ustal regularny harmonogram konserwacji ostrzy i wymiany ostrzy. Tępe łopatki puszczą z słabą jakością cięcia i zwiększonego stresu na maszynie.

Testowanie i regulacja:

Przeprowadź działania testowe z różnymi konfiguracją ostrza, aby określić wydajną konfigurację. Monitoruj jakość cięcia, prędkość i zużycie ostrzy podczas testowania.

Ciągłe monitorowanie i informacje zwrotne:

Zainstaluj czujniki i systemy monitorowania, aby śledzić wydajność, zużycie i wycinanie jakości ostrzy. Użyj tych danych, aby dokonać świadomych korekt i ulepszeń.

Szkolenie operatora:

Upewnij się, że operatorzy są przeszkoleni w zakresie optymalizacji konfiguracji ostrzy, konserwacji i regulacji, aby osiągnąć spójne i wysokiej jakości wyniki.

Pamiętaj, że optymalizacja konfiguracji ostrza jest procesem iteracyjnym. Regularne monitorowanie, regulacje i adaptacja do zmieniających się materiałów i warunków pomoże utrzymać szczytową wydajność i obniżkę jakości w dwustronnym szczotce.