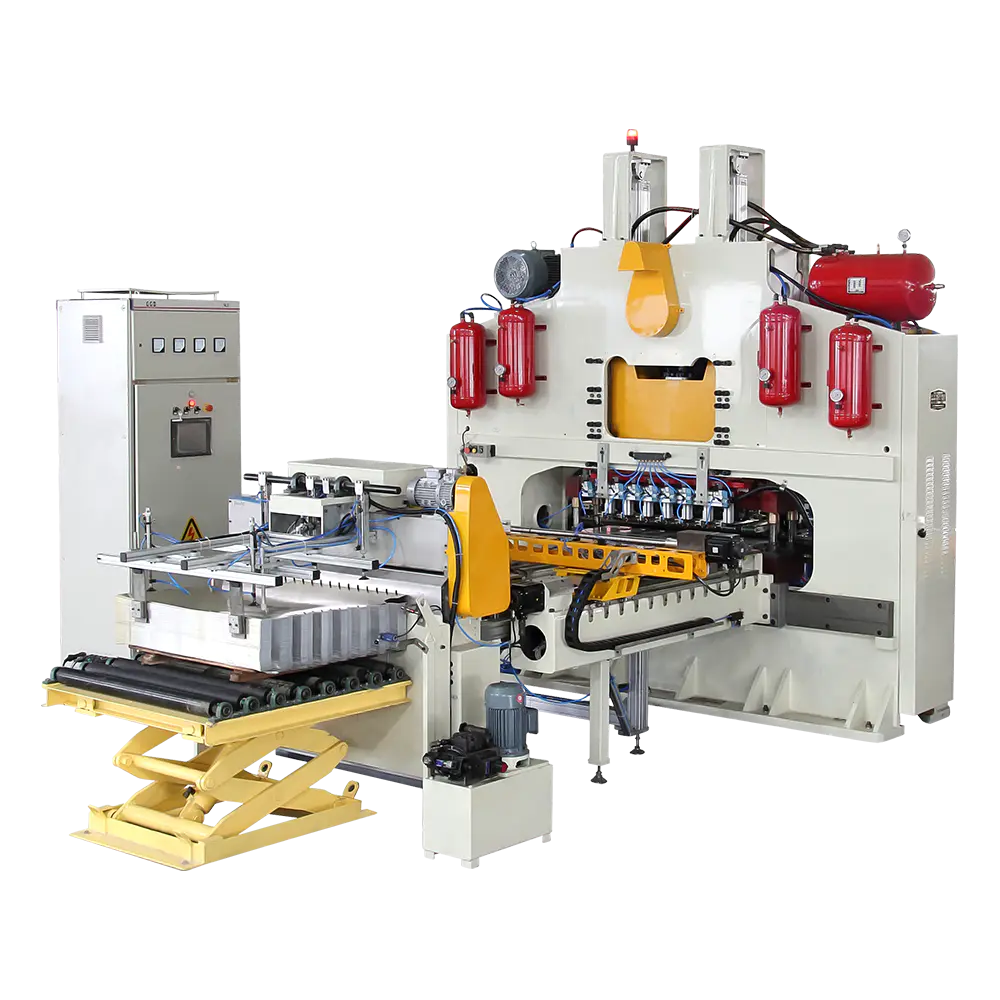

Zautomatyzowane systemy spawalnicze: Maszyny do produkcji zbiorników chemicznych Zastosuj bardzo precyzyjne technologie spawania, takie jak spawanie się spawania tyłka, spawanie wytłaczania lub spawanie na gorąco. Metody te są niezbędne w zapewnieniu silnych i jednolitych szwów w zbiornikach wykonanych z różnych materiałów, takich jak HDPE (polietylen o dużej gęstości), PP (polipropylen) lub FRP (plastik z włókna). Zautomatyzowane systemy pomagają w utrzymaniu spójności w całym procesie spawania poprzez precyzyjne kontrolowanie parametrów, takich jak prędkość, temperatura i ciśnienie. Automatyzacja zmniejsza błąd ludzki, co prowadzi do nieskazitelnych spoin, które mogą wytrzymać zarówno naprężenie mechaniczne, jak i ekspozycję chemiczną w dłuższych okresach, minimalizując ryzyko wycieków.

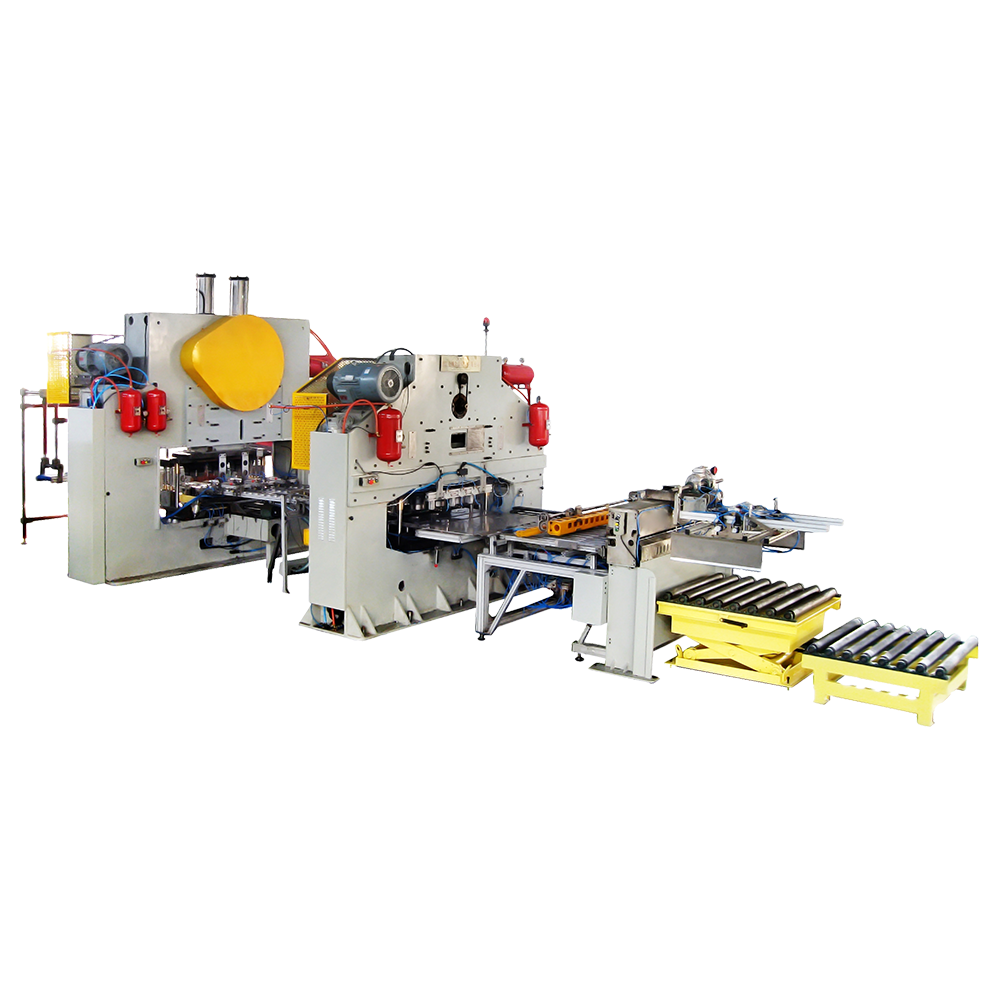

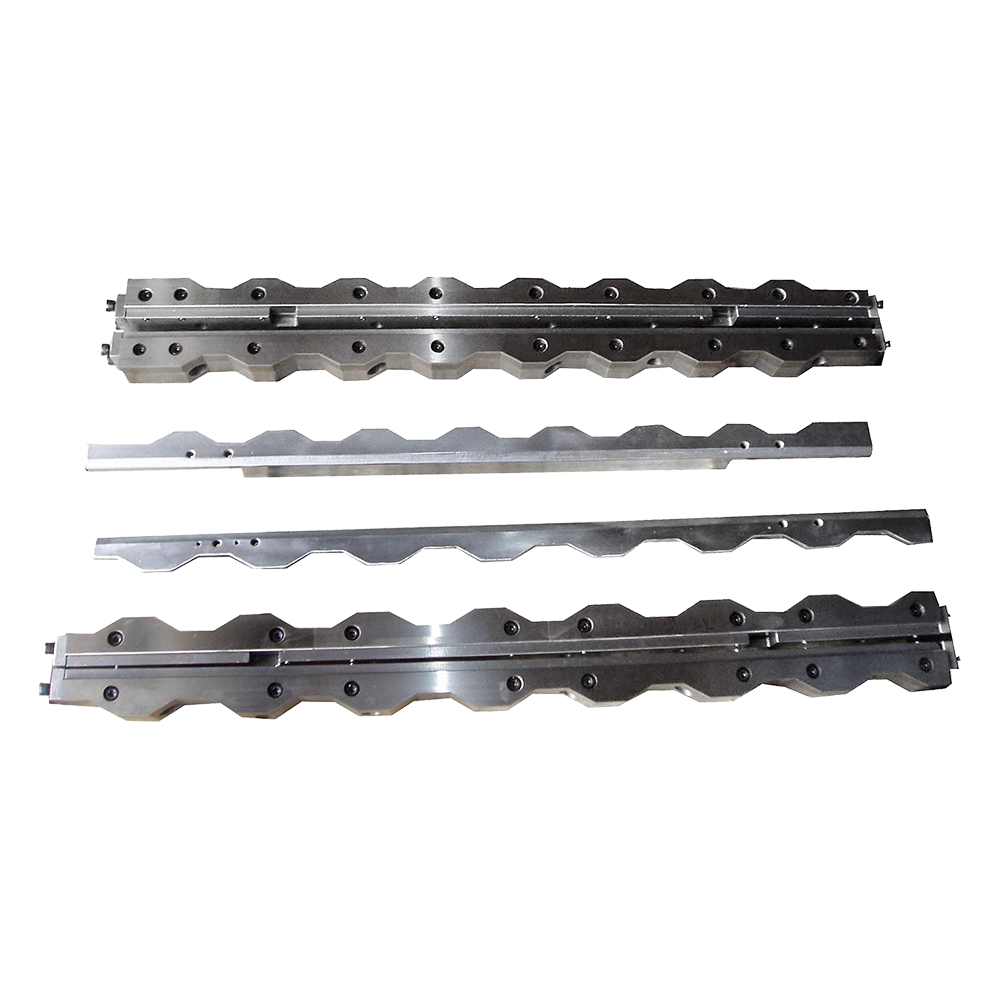

Bezproblemowy projekt stawu: W budowie zbiorników chemicznych, szczególnie tych przeznaczonych do materiałów niebezpiecznych, integralność stawów i szwów ma ogromne znaczenie. Maszyny zaprojektowane do wytwarzania zbiorników chemicznych zawierają projekty inżynierskie, które promują płynne połączenia, zapewniając integralność konstrukcyjną zbiornika. Na przykład zaawansowane procesy spawania wytłaczania mogą tworzyć grube, ciągłe perełki stopionego materiału, które bezproblemowo łączą się wzdłuż stawów. Proces ten tworzy więź, która jest tak silna, jak i silniejsza niż materiał podstawowy. W zastosowaniach obejmujących wysokie ciśnienie wewnętrzne lub reaktywne chemikalia, ten bezproblemowy projekt stawu znacznie zmniejsza potencjalne słabe punkty, które mogą prowadzić do wycieków lub niewydolności strukturalnej.

Integralność uszczelnienia: poza spawaniem wiele maszyn do produkcji zbiorników chemicznych stosuje dodatkowe środki wzmocnienia uszczelnienia. Maszyny te często wykorzystują uszczelniacze lub podszewki odporne na chemikalia w punktach krytycznych, takich jak połączenia, szwy i wyposażenie. W przypadku zbiorników przechowujących agresywne chemikalia można zintegrować wtórny system wyściółki. Może to obejmować powłokę ochronną stosowaną po spawaniu, która zapewnia, że powierzchnia zbiornika jest nieprzepuszczalna i odporna na degradację chemiczną. W przypadku materiałów takich jak FRP warstwy żywicy lub polimeru mogą być stosowane po spustu w celu zwiększenia ogólnej odporności chemicznej. Te dodane warstwy stanowią solidną barierę, która zapobiega wyciekom lub wyciekom, nawet w trudnych warunkach.

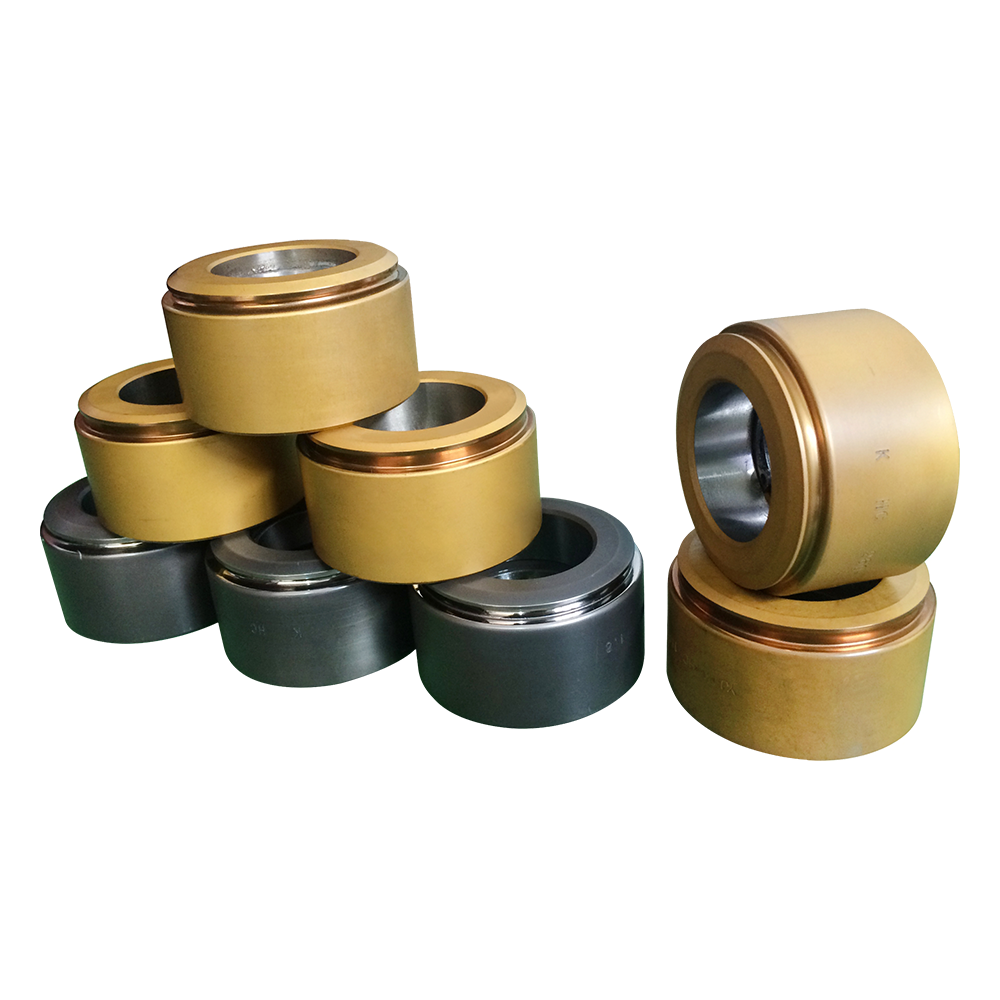

Kontrola temperatury i ciśnienia: procesy spawania i uszczelnienia obejmują starannie kontrolowane parametry temperatury i ciśnienia. Nieprawidłowa kontrola tych czynników może powodować słabe, kruche stawy, które mogą rozwijać mikrokracki, zagrażając integralności zbiornika. Zaawansowane maszyny do produkcji zbiorników są wyposażone w wyrafinowane systemy monitorowania temperatury i ciśnienia, które zapewniają optymalne warunki w całym procesie spawania. Systemy te dynamicznie dostosowują ciepło i ciśnienie, aby pasowały do zastosowanego materiału, zapewniając jednolitość spoin. Ta ścisła kontrola zapobiega deformacji materiału i gwarantuje, że spoiny utrzymują zarówno odporność chemiczną, jak i wytrzymałość mechaniczną.

Testy nieniszczące (NDT): Aby zapewnić jakość i integralność spoin, wiele maszyn do tworzenia zbiorników chemicznych obejmuje metody badań nieniszczącego (NDT), takich jak testy ultradźwiękowe, kontrola rentgenowska lub kontrola penetrująca barwnik. Techniki te pozwalają na wykrycie wad wewnętrznych, takich jak puste przestrzenie, pęknięcia lub niepełna fuzja, bez uszkodzenia zbiornika. Na przykład testy ultradźwiękowe wysyłają fale dźwiękowe o wysokiej częstotliwości przez spawane obszary i mierzy, jak są odbijane. Wszelkie niespójności w spoinie zostaną wykryte, umożliwiając natychmiastową rektyfikację. Ten krok ma kluczowe znaczenie dla weryfikacji, że spoiny są bezkształcone i spełniają rygorystyczne standardy bezpieczeństwa wymagane do zastosowań chemicznych.