Efektywność energetyczna maszyn do produkcji puszek aerozolowych

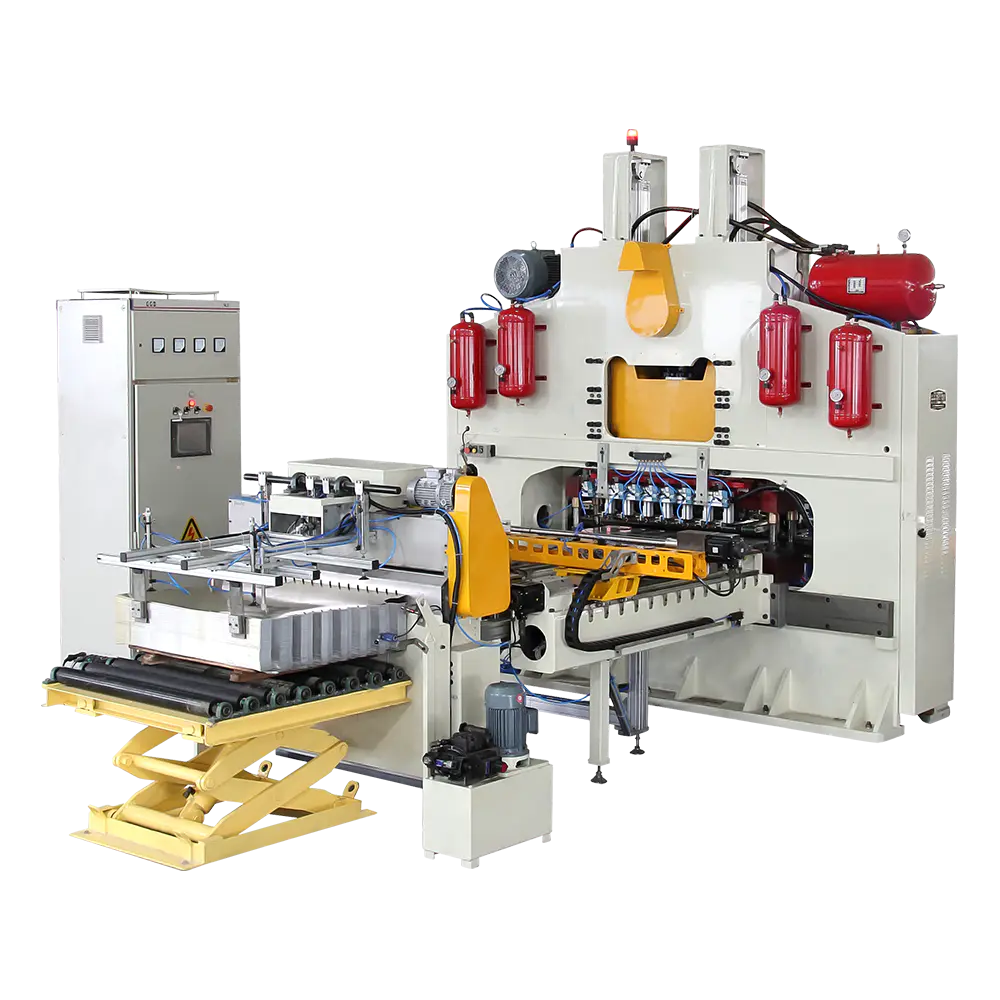

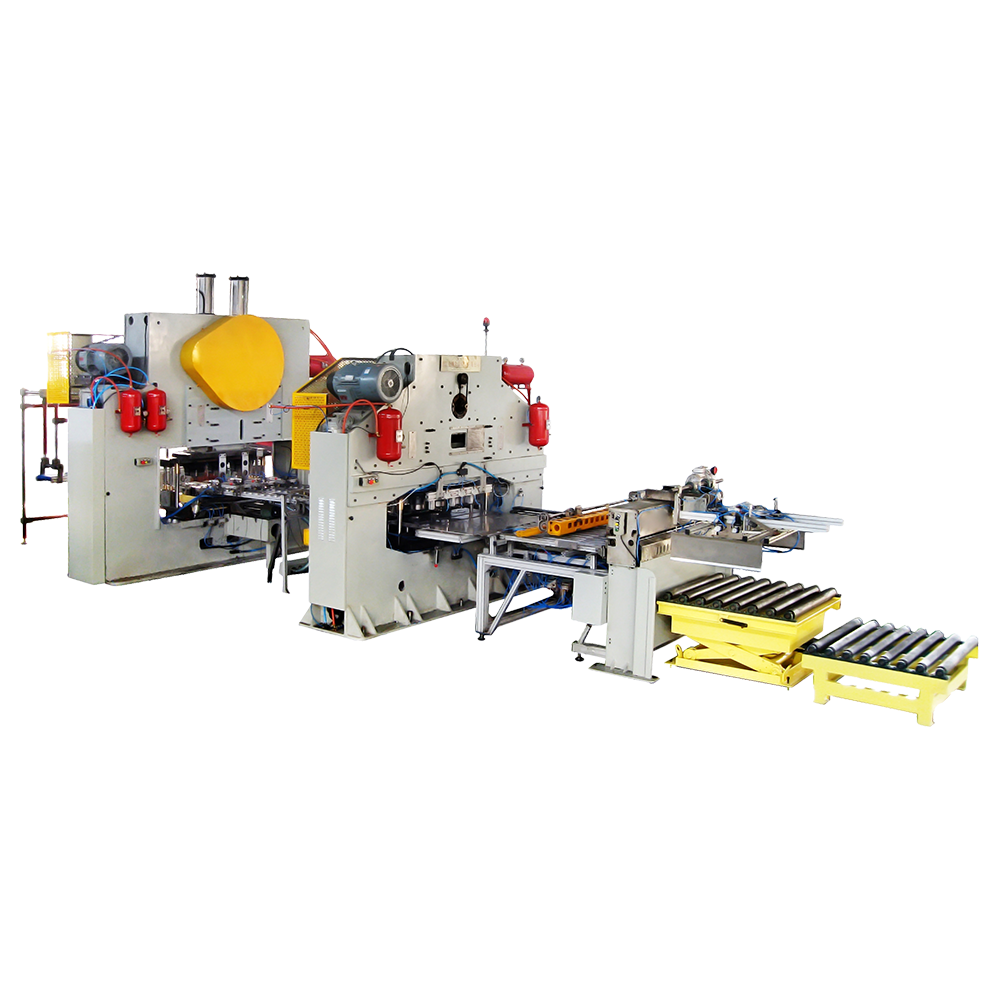

Efektywność energetyczna np maszyna do produkcji puszek aerozolowych zależy od jego konstrukcji, komponentów mechanicznych i poziomu automatyzacji. Nowoczesne maszyny do produkcji puszek są projektowane tak, aby optymalizować zużycie energii przy jednoczesnym zachowaniu stałej wydajności produkcyjnej. Komponenty takie jak serwomotory, napędy o zmiennej częstotliwości i precyzyjne układy hydrauliczne przyczyniają się do obniżenia zużycia energii podczas procesów formowania, zszywania i napełniania. Dzięki dokładnej kontroli prędkości, ciśnienia i synchronizacji maszyny te zmniejszają niepotrzebne wydatki na energię w porównaniu ze starszymi systemami mechanicznymi. Producenci uważają zużycie energii za ważny czynnik w całkowitych kosztach operacyjnych, co sprawia, że energooszczędna konstrukcja jest kluczową cechą współczesnych maszyn do produkcji puszek aerozolowych.

Względy środowiskowe maszyn do produkcji puszek

Przyjazność dla środowiska maszyn do produkcji puszek wiąże się z obsługą materiałów, redukcją odpadów i kontrolą emisji. Produkcja puszek aerozolowych obejmuje operacje formowania, powlekania i napełniania metalu, które w przypadku braku zarządzania mogą generować znaczne ilości odpadów. Nowoczesne maszyny do wytwarzania aerozoli mogą integrować funkcje minimalizujące ilość złomu, poddając recyklingowi nadmiar materiałów i redukując emisję lotnych związków organicznych (LZO) z powłok lub smarów. Aby zachować zgodność z przepisami ochrony środowiska, często włącza się wydajne systemy uzdatniania powietrza, odpowiednią wentylację i pojemniki na pozostałości chemikaliów. Praktyki te pomagają producentom zmniejszyć wpływ na środowisko związany z produkcją puszek na dużą skalę.

Redukcja odpadów materiałowych

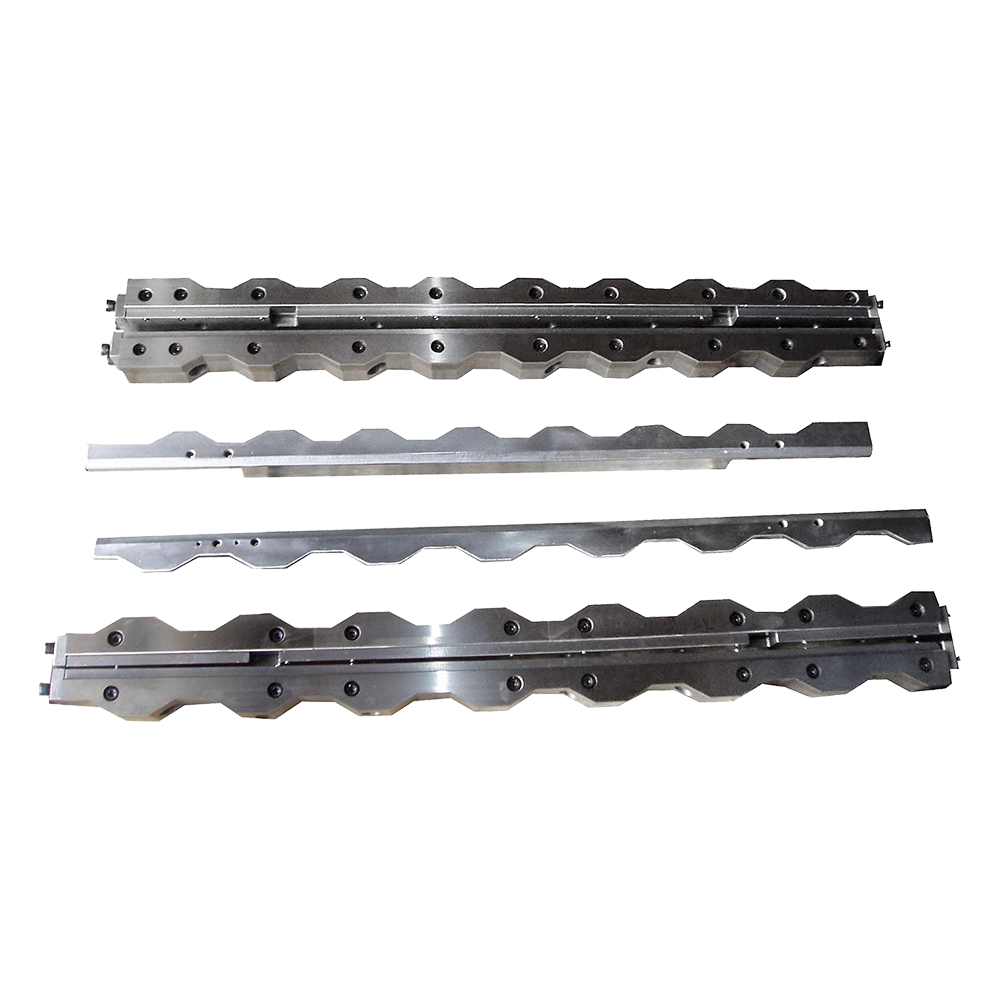

Efektywność materiałowa jest istotnym aspektem dbających o środowisko maszyn do produkcji puszek aerozolowych. Zaawansowane systemy umożliwiają precyzyjne cięcie, formowanie i kształtowanie blach, redukując odpady i wadliwe puszki. Niektóre maszyny są wyposażone w czujniki monitorujące grubość i wyrównanie, zapewniając minimalne straty podczas tłoczenia i formowania. Optymalizując wykorzystanie surowców, maszyna do produkcji puszek nie tylko pozwala obniżyć koszty produkcji, ale także przyczynia się do zrównoważonych praktyk produkcyjnych, co staje się coraz ważniejsze na rynku globalnym.

Integracja automatyki w celu oszczędzania energii

Automatyzacja maszyn do produkcji puszek aerozolowych pozwala na lepsze zarządzanie energią poprzez synchronizację różnych etapów produkcji. Zautomatyzowane systemy przenośników, zrobotyzowane ramiona do obsługi oraz zaprogramowane sekwencje formowania, przycinania i napełniania minimalizują czas przestoju i niepotrzebne zużycie energii. Ograniczając interwencję człowieka, maszyny te mogą działać stabilniej, unikając skoków zużycia energii spowodowanych nieefektywną ręczną regulacją. Zastosowanie inteligentnych systemów sterowania umożliwia ciągłe monitorowanie zużycia energii, umożliwiając operatorom dostosowywanie ustawień w celu utrzymania energooszczędnej pracy bez utraty jakości wyjściowej.

Zastosowanie zaawansowanych systemów napędowych

Nowoczesne maszyny do produkcji puszek często wykorzystują serwo lub silniki krokowe w połączeniu z napędami o zmiennej częstotliwości do regulacji ruchów mechanicznych. Systemy te dostosowują moment obrotowy i prędkość do wymagań operacyjnych w danym momencie, redukując nadmierne zużycie energii. Na przykład operacje formowania, które nie wymagają maksymalnej siły, można wykonać przy niższym poziomie energii, podczas gdy krytyczne procesy nadal zachowują precyzję. Podejście to kontrastuje ze starszymi układami silników o stałej prędkości, które działają z pełną mocą niezależnie od rzeczywistego zapotrzebowania, co prowadzi do większego zużycia energii i naprężeń mechanicznych.

| Funkcja | Korzyści | Wpływ na energię |

| Napęd serwosilnika | Regulowana prędkość i moment obrotowy | Zmniejsza niepotrzebne zużycie energii |

| Napęd o zmiennej częstotliwości | Optymalizuje pracę silnika | Poprawia efektywność energetyczną w okresach bezczynności lub niskiego obciążenia |

| Zautomatyzowana obsługa | Koordynuje etapy produkcji | Minimalizuje straty energii na bezczynnych maszynach |

Kontrola emisji i gospodarka odpadami

Przyjazność dla środowiska maszyn do produkcji puszek aerozolowych obejmuje również kontrolę emisji generowanych podczas produkcji. LZO z powłok, rozpuszczalników i smarów są usuwane za pomocą systemów wychwytywania, filtracji i odpowiedniej wentylacji. Maszyny zaprojektowano tak, aby ograniczały uwalnianie mgły olejowej i oparów chemicznych, minimalizując wpływ na jakość powietrza. Dodatkowo nadmiar metalu i innych materiałów odpadowych jest zbierany i poddawany recyklingowi w ramach cyklu produkcyjnego, co nie tylko zmniejsza ilość odpadów składowanych na wysypiskach, ale także wspiera zgodność z normami środowiskowymi. Wydajne systemy zarządzania odpadami poprawiają profil zrównoważonego rozwoju maszyny do produkcji puszek.

Zastosowanie wody i smarów w produkcji

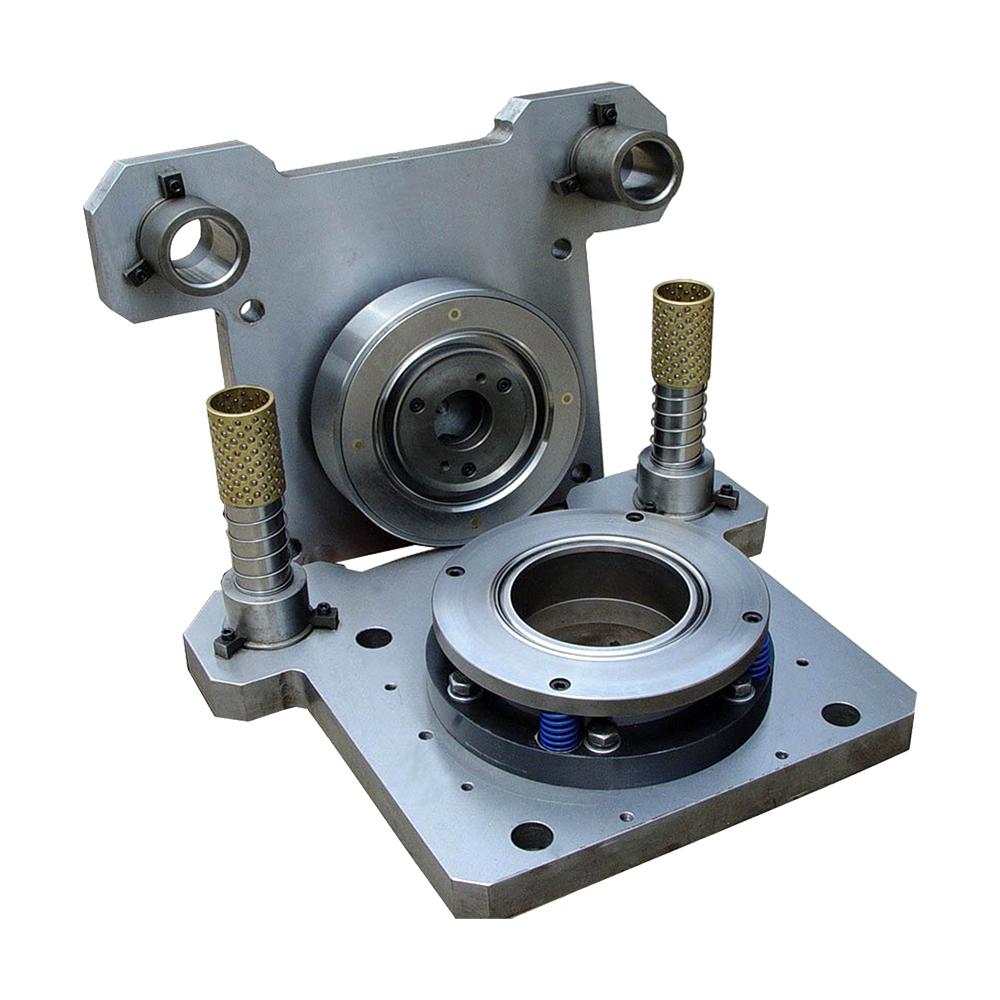

Smarowanie i chłodzenie są niezbędne do utrzymania wydajności mechanicznej i przedłużenia żywotności ruchomych części maszyn do produkcji puszek aerozolowych. Nowoczesne maszyny skupiają się na minimalizacji zużycia wody i smarów poprzez zastosowanie ukierunkowanych metod aplikacji, systemów chłodzenia w obiegu zamkniętym i technologii recyrkulacji. Dzięki precyzyjnej kontroli ilości chłodziwa lub smaru zmniejsza się zużycie energii i zasobów, a także minimalizuje się emisję do środowiska. To ostrożne zarządzanie materiałami eksploatacyjnymi jest zgodne z praktykami przyjaznymi dla środowiska i wspiera efektywność operacyjną.

Analiza porównawcza zużycia energii

W porównaniu z tradycyjnym może robić maszyny nowoczesne maszyny do produkcji puszek aerozolowych osiągają niższe zużycie energii dzięki zintegrowanym ulepszeniom konstrukcyjnym. Starsze maszyny często polegają na ciągłej pracy na stałym poziomie mocy, co prowadzi do marnotrawstwa, podczas gdy nowsze maszyny dostosowują się dynamicznie do obciążenia i fazy produkcji. Monitorując wskaźniki energii i integrując czujniki regulujące ruch, temperaturę i smarowanie, nowoczesne maszyny działają w bardziej efektywnych zakresach energii. To nie tylko zmniejsza koszty operacyjne, ale także zmniejsza ogólny wpływ produkcji na środowisko.

| Typ maszyny | Wykorzystanie energii | Wpływ na środowisko |

| Tradycyjna maszyna do produkcji puszek | Wysoki, ciągły pobór mocy | Wyższe emisje i straty materiałowe |

| Nowoczesna maszyna do produkcji puszek aerozolowych | Zoptymalizowany za pomocą czujników i napędów | Zmniejszona emisja i materiały pochodzące z recyklingu |

Rozważania dotyczące cyklu życia

Efektywność energetyczną i przyjazność dla środowiska mierzy się nie tylko podczas pracy, ale także w całym cyklu życia maszyny. Od doboru materiałów na elementy konstrukcyjne, po zużycie energii podczas produkcji i możliwość recyklingu komponentów po zakończeniu cyklu życia, producenci aerozoli mogą przy produkcji maszyn uwzględniać kwestie zrównoważonego rozwoju. Trwałe części, modułowa konstrukcja ułatwiająca wymianę i energooszczędna elektronika przyczyniają się do zmniejszenia wpływu na cykl życia. Czynniki te są szczególnie istotne w przypadku obiektów, których celem jest osiągnięcie celów korporacyjnych w zakresie zrównoważonego rozwoju lub wymogów regulacyjnych.

Zgodność z przepisami i standardy zrównoważonego rozwoju

Zgodność z normami energetycznymi i środowiskowymi jest krytycznym czynnikiem w przypadku maszyn do produkcji puszek aerozolowych. Wiele maszyn zaprojektowano tak, aby spełniały międzynarodowe dyrektywy dotyczące efektywności energetycznej, takie jak normy energetyczne IEC lub ISO, a także przepisy środowiskowe dotyczące emisji LZO, gospodarki odpadami i zużycia wody. Spełnienie tych norm gwarantuje, że maszyny do produkcji puszek będą mogły działać na wielu światowych rynkach, spełniając jednocześnie wymogi ochrony środowiska i bezpieczeństwa. Względy projektowe uwzględnione przez producentów dostosowują wydajność produkcji do ekologicznej obsługi.

Względy wydajności operacyjnej i kosztów

Energooszczędne i przyjazne dla środowiska maszyny do produkcji puszek aerozolowych oferują również korzyści w zarządzaniu kosztami operacyjnymi. Zmniejszone zużycie energii obniża wydatki na energię elektryczną, a zminimalizowane straty materiałowe i kontrolowana emisja zmniejszają koszty związane z zarządzaniem środowiskowym. Ta podwójna korzyść jest brana pod uwagę zarówno przez drobnych producentów, jak i duże zakłady przemysłowe. Efektywne wykorzystanie zasobów przyczynia się do równowagi pomiędzy produkcją, wydatkami operacyjnymi i odpowiedzialnością za środowisko.

Integracja monitoringu energetycznego i środowiskowego

Wiele nowoczesnych maszyn do produkcji puszek aerozolowych jest wyposażonych w systemy monitorowania, które śledzą zużycie energii, temperaturę, zużycie materiałów i wytwarzanie odpadów. Analizując te wskaźniki, operatorzy mogą wprowadzać zmiany w celu dalszej optymalizacji zużycia energii i minimalizacji wpływu na środowisko. Monitorowanie umożliwia konserwację predykcyjną i gwarantuje, że maszyna działa zgodnie ze specyfikacjami projektowymi, zwiększając zarówno wydajność, jak i ochronę środowiska. Ta integracja monitorowania jest zgodna z trendami branżowymi w kierunku inteligentnej produkcji i zrównoważonych działań.

Efektywność energetyczna i efektywność środowiskowa

Aerozol może sprawić, że maszyny zaprojektowane z energooszczędnych komponentów, zautomatyzowanych procesów i kontroli środowiska wykażą zdolność do zmniejszania operacyjnego zużycia energii przy jednoczesnej minimalizacji wpływu na środowisko. Maszyny te integrują precyzyjne systemy mechaniczne, technologie inteligentnych napędów, kontrolę emisji i strategie zarządzania odpadami, aby utrzymać stałą wydajność produkcji. Uwzględniając profil energetyczny i środowiskowy podczas wyboru maszyny i planowania operacyjnego, producenci mogą osiągnąć efektywną, odpowiedzialną produkcję puszek aerozolowych zgodną z oczekiwaniami współczesnego przemysłu.