W miarę powiększania się skali produkcyjnej branży spożywczej i napojów, zużycie energii w sprzęcie produkcyjnym zwróciło uwagę. Jako jeden z podstawowych urządzeń produkcyjnych zużycie energii napoju spożywczego może wytwarzać maszyny podczas pracy bezpośrednio wpływa na kontrolę kosztów i zrównoważone możliwości rozwoju przedsiębiorstw.

Przegląd źródeł zużycia energii

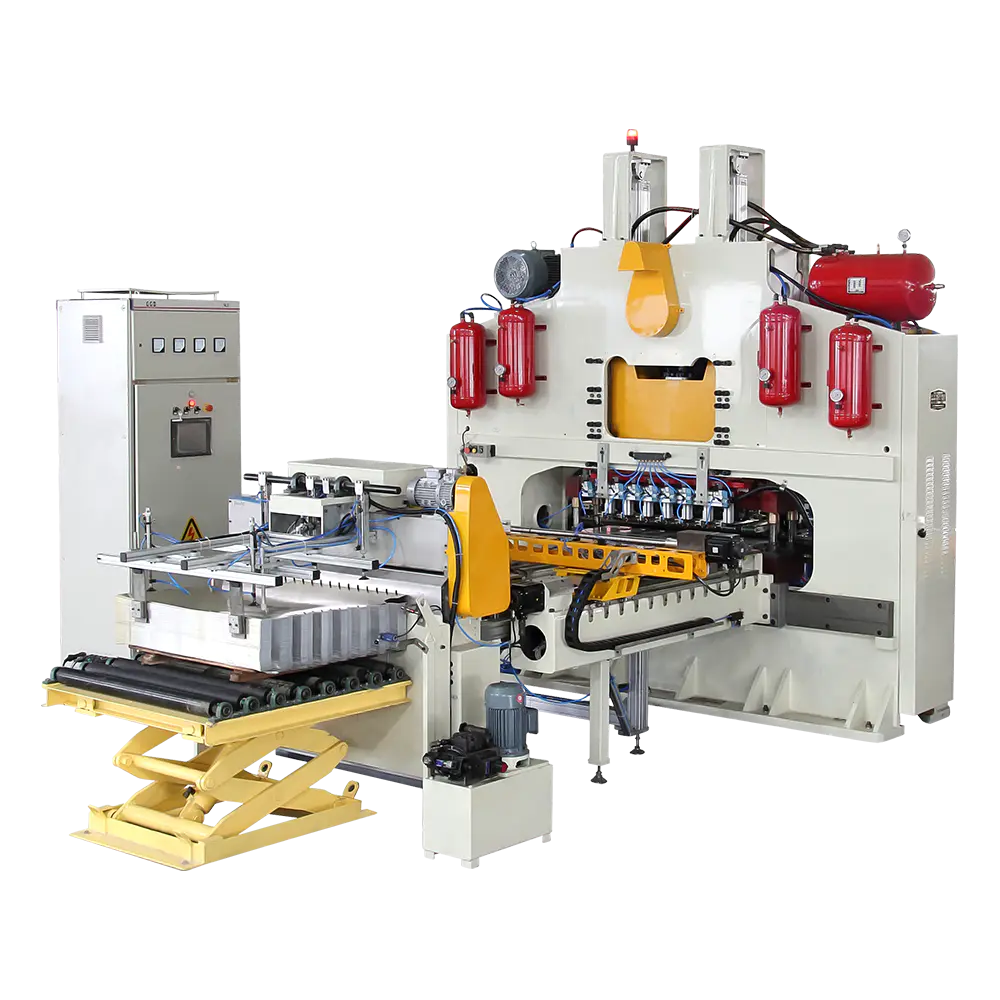

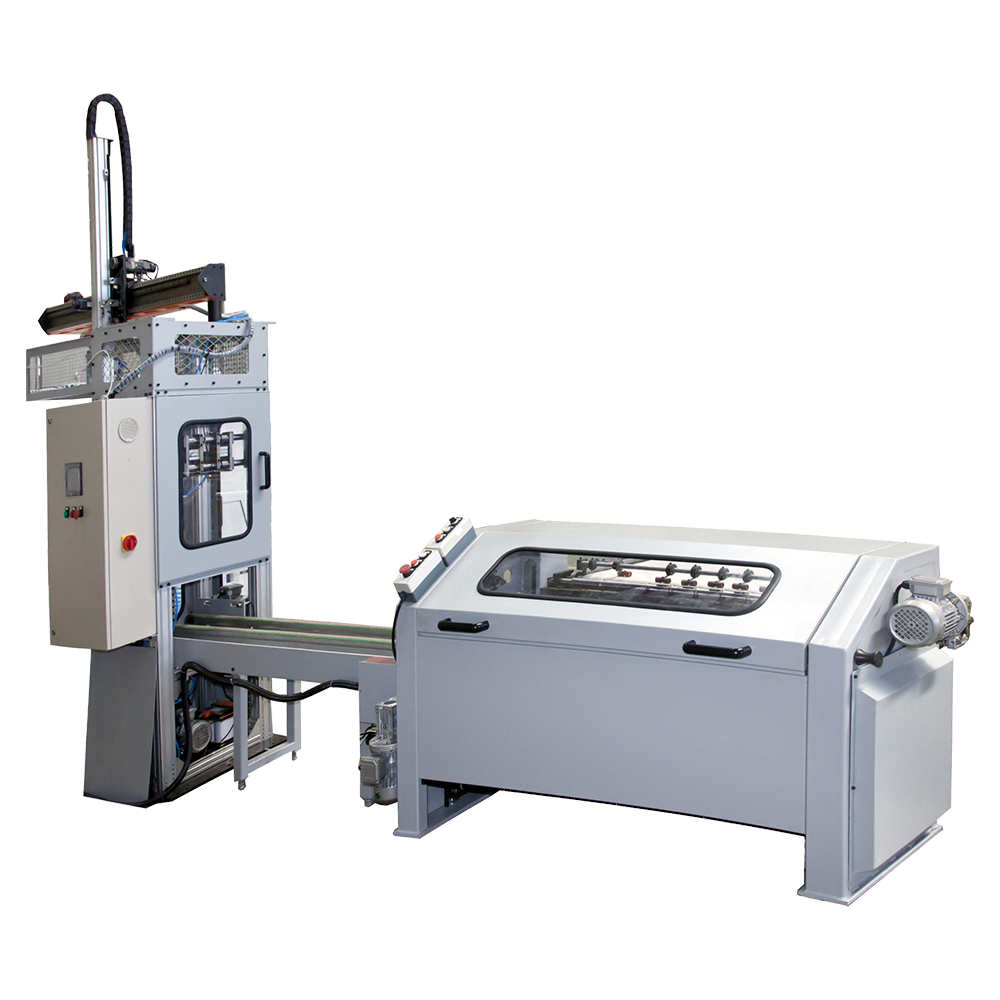

Główne zużycie energii napój spożywczy może wytwarzać maszyny Pochodzi z kilku aspektów: jeden to urządzenie napędowe (takie jak silnik główny, silnik zasilający); Drugi to system energii cieplnej (taki jak ogrzewanie i suszenie spawania); Trzeci to system pomocniczy (taki jak kompresja powietrza, hydraulika, chłodzenie itp.); Czwarty to moc wymagana do działania systemu sterowania. Celem kontroli zużycia energii jest poprawa współczynnika efektywności energetycznej, zmniejszenie strat w trybie gotowości i zoptymalizowanie struktury transmisji.

Technologia oszczędzania energii systemu motorycznego

Nowoczesny sprzęt do konserw wykorzystuje najczęściej silniki o zmiennej częstotliwości lub silniki serwosowe, które mogą automatycznie dostosować prędkość i moc zgodnie z rytmem produkcyjnym. Zmienna kontrola częstotliwości może znacznie zmniejszyć zużycie energii bez obciążenia i zmniejszyć wstrząs mechaniczny, co pomaga przedłużyć żywotność sprzętu. Na przykład po zaktualizowaniu głównego systemu napędu z tradycyjnego silnika o stałej prędkości do regulacji o zmiennej częstotliwości może zaoszczędzić 10% -30% energii.

Kontrola zużycia energii w systemach spawania i ogrzewania

Spawanie boczne puszek żywności i napojów zwykle obejmuje oporność spawania lub technologii spawania plazmy, która ma wysokie zapotrzebowanie na energię. Projekt ratujący energię koncentruje się głównie na dwóch aspektach: jeden jest poprawa wydajności spawania w celu skrócenia czasu pracy, a drugim jest wykorzystanie energooszczędnych elementów grzewczych lub urządzeń odzyskiwania ciepła. Na przykład niektóre systemy są wyposażone w moduły odzyskiwania ciepła, aby wprowadzić nadmiar ciepła do obszaru podgrzewania do użycia, zmniejszając całkowite zużycie energii.

Projekt optymalizacji sprężarki powietrza i układu hydraulicznego

Sprężone powietrze jest szeroko stosowane do napędzania cylindrów, zanieczyszczeń i innych operacji, ale systemy sprężarki powietrza zwykle mają duże straty energii. Projekt oszczędzania energii obejmuje stosowanie sprężarek powietrza o zmiennej częstotliwości, konfigurowanie zbiorników magazynowych i optymalizację układu rurociągu. Układ hydrauliczny wykorzystuje zmienne pompy lub zawory oszczędzające energię, aby osiągnąć regulację ciśnienia, aby uniknąć odpadów energetycznych.

System sterowania i automatyczna funkcja gotowości

Za pośrednictwem kontroli PLC i interfejsu ludzkiego-maszyny (HMI) sprzęt może monitorować zużycie energii każdej części w czasie rzeczywistym i automatycznie wchodzić w stan rezerwowy o niskiej mocy, gdy sprzęt jest bezczynny. Ponadto inteligentny system sterowania może również zoptymalizować logikę działania zgodnie z planem produkcyjnym, aby uniknąć niepotrzebnych powtarzanych działań, tym samym pośrednio zmniejszając zużycie energii.

Kontrola zużycia energii w systemie przekazywania i pozycjonowania materiału

Przenośne pasy, rolki, szyny prowadzące i inne komponenty są w ciągłym działaniu podczas procesu produkcji puszki. Zastosowanie materiałów o niskim zakresie, lekkiej konstrukcji konstrukcyjnej i automatycznego systemu smarowania może zmniejszyć zużycie energii podczas procesu transmisji. Ponadto niektóre systemy wykorzystują mechanizmy pozycjonowania serwo zamiast tradycyjnego pozycjonowania cylindrów, a efekt oszczędzania energii jest bardziej oczywisty.

Wykorzystanie energii cieplnej w łączach suszenia i powłok

W procesie produkcji żywności i napojów proces suszenia po wewnętrznej i zewnętrznej powładzie zwykle zużywa dużo energii. Projekt oszczędzania energii obejmuje zastosowanie systemu cyrkulacji gorącego powietrza, pomocniczą technologię ogrzewania w podczerwieni, inteligentny moduł kontroli temperatury itp. Technologie te nie tylko zmniejszają utratę ciepła, ale także skracają czas suszenia i poprawia wydajność wyjściową.

Porównanie energooszczędnych wzorów w typowym napojom spożywczym może wytwarzać maszyny

| Przedmiot | Standardowa konfiguracja systemu | Zoptymalizowana konfiguracja energooszczędna | Szacowany współczynnik oszczędzania energii |

| Silnik napędu głównego | Silnik o stałej prędkości | System sterowania silnikiem o zmiennej częstotliwości | 10% - 25% |

| System ogrzewania spawania | Ciągły grzejnik | Precyzyjny system odzyskiwania energii termicznej | 15% - 30% |

| System sprężonego powietrza | Długie rurociągi sprężarki o stałym ciśnieniu | Zmienna częstotliwość sprężarki optymalizacja rur rurowych | 20% - 35% |

| Układ hydrauliczny | Standardowa grupa zaworów pompy stałej | Zmienne zawory hydrauliczne oszczędzające energię | 10% - 20% |

| System sterowania | Ręczny start/zatrzymanie, brak trybu rezerwowego | PLC Automation Funkcja rezerwowa o niskiej mocy | 5% - 15% |

| Urządzenie do suszenia | Podstawowy kontroler temperatury na gorące powietrze | Ogrzewanie w krążenia gorącego powietrza Inteligentna kontrola temperatury | 20% - 30% |

| Przenośnik i pozycjonowanie | Tradycyjny limit mechaniczny motoryczny | System pozycjonowania serwoto | 5% - 10% |

Wpływ oszczędzania energii na koszty operacyjne

Oszczędzanie energii znajduje nie tylko odzwierciedlenie w redukcji danych zużycia energii, ale także w optymalizacji struktury kosztów operacyjnych przedsiębiorstwa. Według statystyk, w przypadku linii produkcyjnej o rocznej wydajności 30 milionów puszek, rachunek za energię elektryczną zaoszczędzoną poprzez optymalizację głównego napędu i samego systemu spawania może osiągnąć dziesiątki tysięcy juanów. W dłuższej perspektywie projektowanie energooszczędne zmniejszy również ryzyko awarii sprzętu spowodowanego przegrzaniem i zmniejszenie częstotliwości konserwacji.

Pozytywny wpływ na środowisko

Oprócz bezpośrednich korzyści ekonomicznych sprzęt energooszczędny pomaga zmniejszyć emisję gazów cieplarnianych i zanieczyszczenie pośrednie, które jest zgodne z trendem produkcji zielonej. Zwłaszcza w przedsiębiorstwach zorientowanych na eksport spotkanie ze standardami oszczędzania energii stanie się ważnym warunkiem wprowadzenia produktów na rynek międzynarodowy.

Trudności we wdrażaniu energooszczędności

W promocji projektowania energooszczędnego nadal istnieją pewne bariery techniczne i kosztowe, takie jak wysoka cena wysokowydajnych falowników, trudność w integracji systemu i niewystarczająca świadomość użytkownika. Jednak wraz z aktualizacją i iteracją sprzętu oraz wsparciem zasad oszczędzania energii, projektowanie energooszczędności stopniowo stanie się standardową konfiguracją.