Precyzyjny system transmisji CNC Automatyczny cyfrowy uderzenie sterujący jest podstawowym elementem dla wysokiej i wysokiej wydajności uderzenia. Podczas procesu pracy na wydajność systemu transmisji wpłynie wiele czynników, które wpłyną bezpośrednio na stabilność i precyzję sprzętu, a także wpływają na ogólną wydajność produkcji. Kluczowe czynniki wpływające na precyzyjny system transmisji maszyny wykruszczącej CNC zostaną szczegółowo opracowane z następujących aspektów.

1. Zmiana obciążenia

Obciążenie systemu transmisji jest jednym z ważnych czynników wpływających na jego wydajność operacyjną. Obciążenie maszyny wykruszczącej CNC jest zwykle określane przez grubość, wytrzymałość i złożoność materiału podczas uderzenia. Gdy obciążenie jest duże, system transmisji musi spożywać większą moc, aby utrzymać stabilność ruchu głowy uderzenia, co może powodować przegrzanie silnika, zmniejszoną precyzję, a nawet zwiększone zużycie.

Silnik serwo jest stosunkowo stabilny, gdy obciążenie się zmienia, ma silną zdolność reakcji dynamicznej i może dostosować moc wyjściową zgodnie z rzeczywistym obciążeniem. Jednak przy ekstremalnych obciążeniach długoterminowe działanie może powodować zmęczenie motoryczne lub zużycie komponentów transmisyjnych. Dlatego kluczem jest zapewnienie normalnego działania systemu w celu rozsądnej oceny cech i wymagań obciążenia przetworzonych materiałów oraz dostosowania ustawień parametrów systemu transmisji zgodnie z obciążeniem.

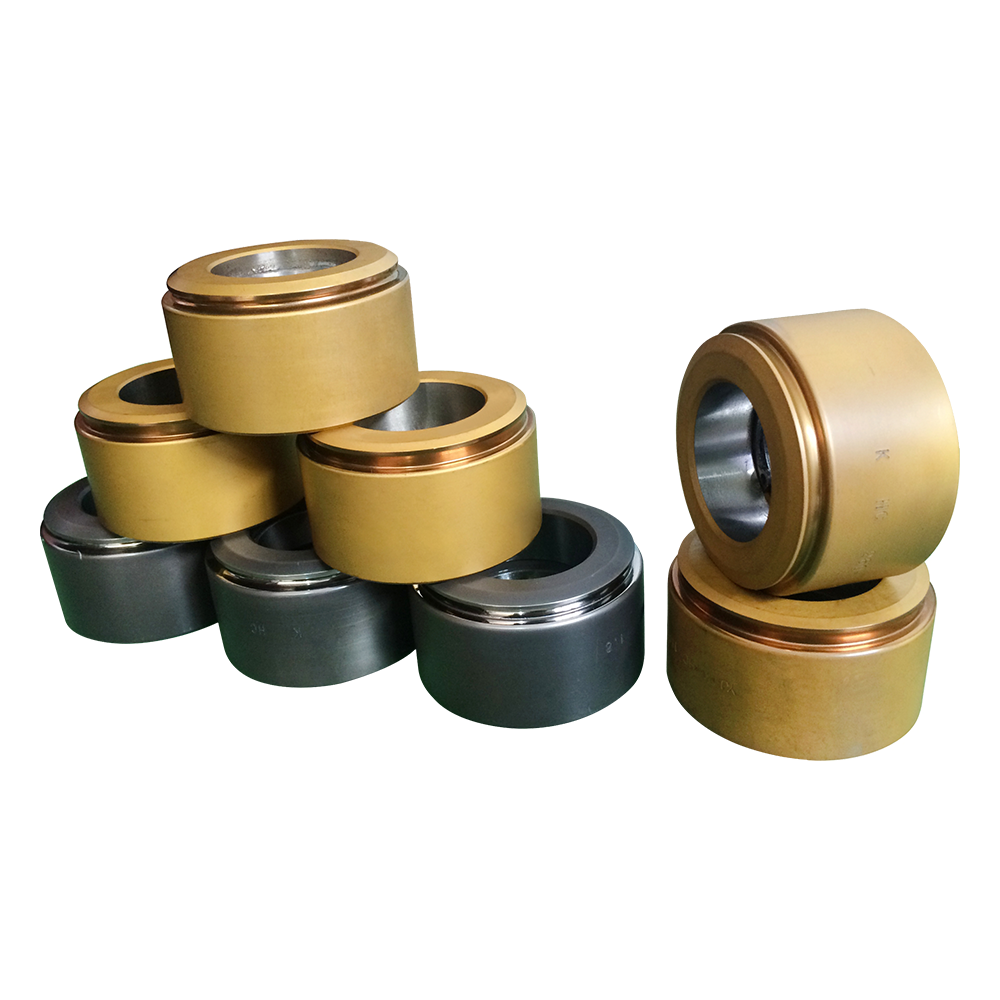

2. Status smarowania

W systemie skrzyni biegów znajduje się wiele ruchomych części, takich jak śruby kulowe, przekładnie i pręty łączące. Jeśli tarcie między tymi częściami nie jest odpowiednio obsługiwane, znacząco wpłynie to na dokładność i żywotność systemu. Status smarowania ma kluczowe znaczenie dla płynnego działania tych części. Dobre smarowanie może zmniejszyć tarcie i zużycie oraz poprawić wydajność przesyłania.

Maszyny wykrawkowe CNC są zwykle wyposażone w automatyczne systemy smarowania, które mogą automatycznie wstrzykiwać odpowiednią ilość oleju smarowego do każdego komponentu skrzyni biegów w zależności od czasu pracy i intensywności pracy sprzętu. Jeśli jednak układ smarowania się nie powiedzie lub olej smarowy jest niewystarczający, tarcie między komponentami transmisji wzrośnie, co zmniejszy wydajność operacyjną sprzętu, a także spowoduje spadek dokładności, a nawet awarii sprzętu. Dlatego regularna kontrola i konserwacja systemu smarowania jest koniecznym krokiem w celu zapewnienia stabilności układu przesyłowego.

3. Akumulacja ciepła

Podczas szybkiej obsługi automatycznego ciosu sterującego CNC komponenty systemu transmisji wygenerują dużo ciepła z powodu długoterminowego cierpienia i ruchu mechanicznego. Jeżeli ciepła nie można skutecznie rozproszyć, może powodować rozszerzenie i deformę składników, a ostatecznie wpływać na dokładność przetwarzania.

Aby kontrolować temperaturę układu transmisyjnego, maszyny wykrawkowe CNC są zwykle wyposażone w urządzenia chłodzące, aby szybko usunąć ciepło przez krążącego płynu chłodzącego lub chłodzące powietrze. Jeśli jednak system chłodzenia nie działa poprawnie lub gromadzi się zbyt dużo ciepła, spowoduje to przyspieszenie zmęczenia komponentów transmisji, zmniejszając stabilność i trwałość sprzętu. Dlatego utrzymanie układu chłodzenia w normalnym działaniu ma kluczowe znaczenie dla utrzymania stabilności i wysokiej precyzji systemu transmisji.

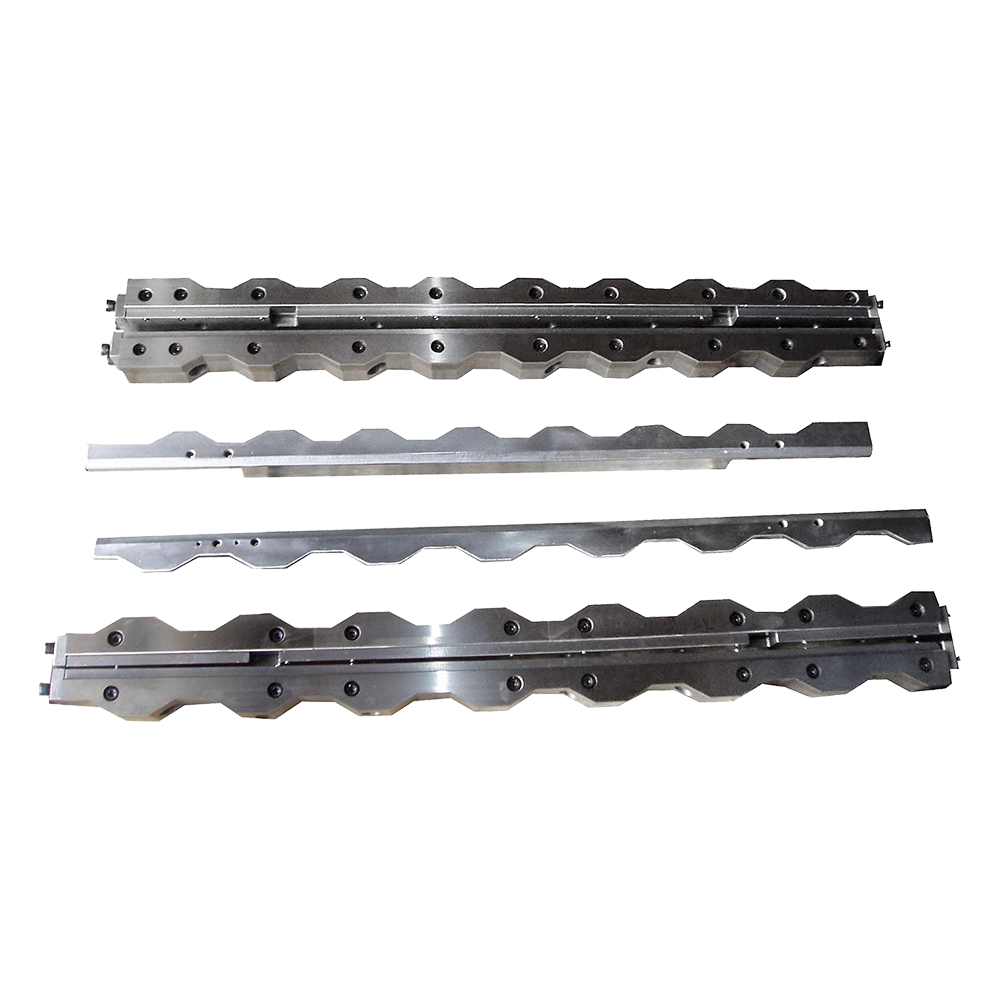

4. Błąd dokładności

Błąd dokładności wynika głównie z błędu mechanicznego w systemie transmisji i błędu w systemie sterowania. Błędy mechaniczne obejmują błąd skoku śruby kulowej, szczelinę w skrzyni biegów i luźność w systemie pręta łączącego. Błędy te zostaną wzmocnione w systemie transmisyjnym, co spowoduje niedokładną pozycję głowy uderzenia podczas operacji wykładzenia.

Dokładność systemu sterowania wpłynie również na wydajność systemu transmisji. Maszyna wykruszcząca CNC polega na enkoderze i czujniku w systemie CNC w celu kontrolowania położenia i prędkości silnika serwo w czasie rzeczywistym. Jeśli dokładność czujnika jest niewystarczająca lub sygnał sprzężenia zwrotnego ma błąd, spowoduje to odchylenie trajektorii ruchu głowy uderzenia, wpływając na dokładność przetwarzania. Dlatego regularna kalibracja i kontrola komponentów kontrolnych, takich jak czujniki i enkodery, są bardzo ważne, aby zapewnić dokładność i stabilność systemu transmisji.

5. Właściwości materiałowe

Charakterystyka przetworzonego materiału są również ważnym czynnikiem wpływającym na działanie systemu transmisji. Różne materiały mają inną twardość, grubość i moduł sprężystości, co powoduje różne siły uderzenia i reakcji na systemie transmisji podczas procesu wykładzenia. Na przykład materiały o wysokiej wytrzymałości narzucą większe obciążenia uderzenia na głowicę uderzenia i system przesyłowy, zwiększając zużycie systemu i błędy.

System transmisji należy odpowiednio dostosować zgodnie z charakterystyką materiału, takich jak dostosowanie siły wykruszenia, prędkości i ciśnienia przez system CNC, aby zmniejszyć wpływ charakterystyki materiału na dokładność przetwarzania. Podczas przetwarzania różnych materiałów ustawienia parametrów i status pracy systemu transmisji muszą być elastyczne.

6. Warunki środowiskowe

Środowisko pracy CNC Punch Press ma również pewien wpływ na działanie systemu transmisji. Zewnętrzne czynniki środowiskowe, takie jak temperatura, wilgotność i kurz, będą zakłócać normalne działanie systemu transmisji. Środowisko w wysokiej temperaturze może powodować szybsze odparowanie oleju smarującego, a sprzęt do przegrzania; Wysoka wilgotność przyspieszy utlenianie i korozję składników; a kurz wchodzące do komponentów transmisji może powodować zablokowanie lub zużycie.

Utrzymanie warsztatów w czystości, wentylowanej i temperaturze i wilgotności odgrywa ważną rolę w poprawie niezawodności systemu transmisji i przedłużeniu żywotności sprzętu.