Ogólne tryby pracy maszyn do produkcji puszek do żywności i napojów

Jedzenie i napoje może robić maszyny zostały zaprojektowane tak, aby wspierać różne poziomy automatyzacji w oparciu o wymagania produkcyjne, skalę obiektu i złożoność procesu. Maszyny te zazwyczaj działają na etapach formowania, przycinania, obszywania, wywijania, frezowania i zszywania, przy czym każdy etap wymaga skoordynowanych działań mechanicznych. W zależności od konfiguracji linia produkcyjna może działać w trybie w pełni automatycznym lub wykorzystywać półautomatyczne przepływy pracy, które łączą automatyzację mechaniczną z selektywnym nadzorem ręcznym. Wybór między tymi dwoma trybami zależy od takich czynników, jak pożądana prędkość produkcji, dostępność siły roboczej, planowanie konserwacji i budżet. W pełni automatyczne systemy oferują ciągłą pracę przy minimalnej interwencji człowieka, natomiast systemy półautomatyczne pozwalają operatorom nadzorować określone zadania, takie jak podawanie materiałów, dostosowywanie oprzyrządowania lub kontrola komponentów. Obydwa tryby mają na celu zachowanie spójności wymiarów puszek i jakości konstrukcji, ale różnią się stopniem interakcji operatora z maszyną.

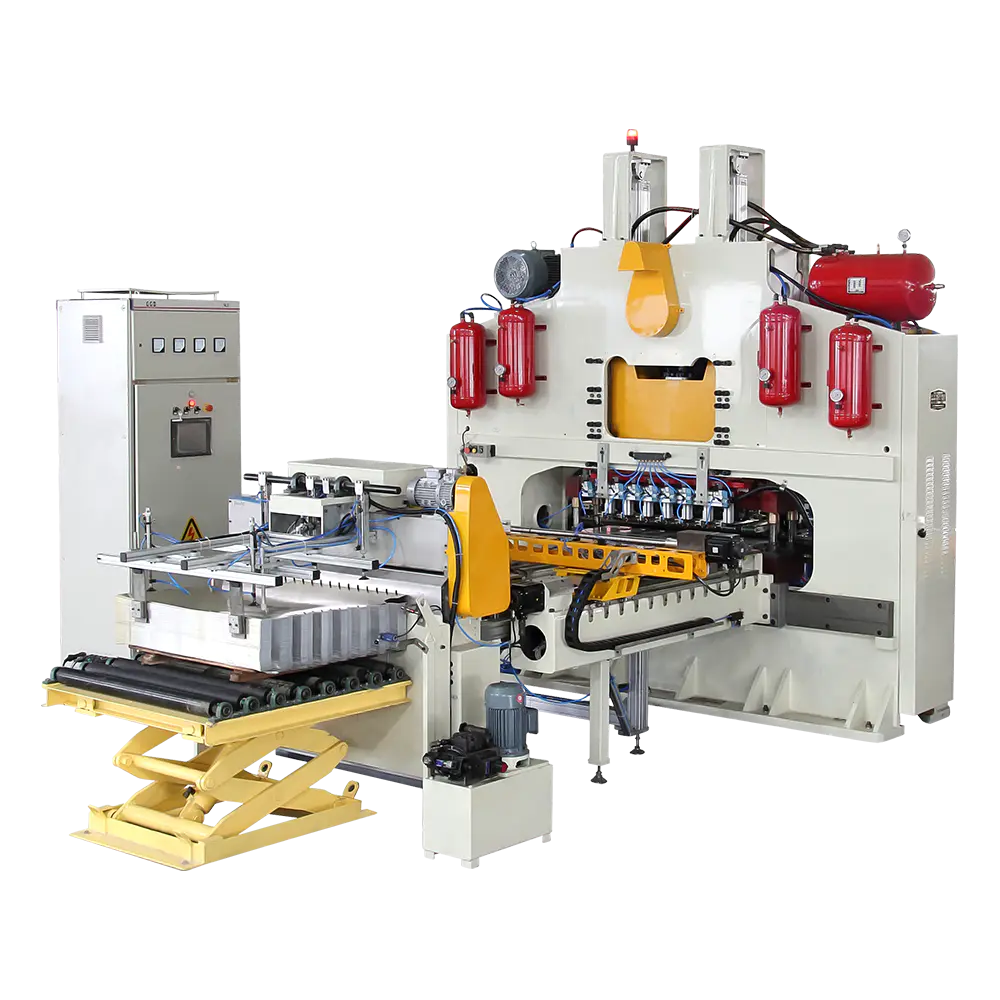

Charakterystyka w pełni automatycznych maszyn do produkcji puszek

W pełni automatyczne maszyny do produkcji puszek zostały zaprojektowane z myślą o środowiskach przemysłowych na dużą skalę, gdzie niezbędna jest wysoka wydajność i ciągła praca. Systemy te integrują zautomatyzowane procesy podawania kręgów, spawania, formowania korpusu, przycinania i kontroli w usprawniony przepływ pracy. Czujniki i systemy sterowania regulują każdy etap, umożliwiając maszynie dokonywanie regulacji w czasie rzeczywistym, jeśli wykryje różnice w grubości materiału, jakości spoiny lub ciśnieniu formowania. Automatyczne systemy smarowania, przenoszenia przenośników i wykrywania błędów zmniejszają potrzebę ręcznej interwencji. Zautomatyzowana struktura zapewnia obsługę każdej puszki w stałym czasie, co jest szczególnie ważne w przypadku szybkich linii produkcyjnych, które mogą obsługiwać tysiące puszek na godzinę. W pełni automatyczne modele często mają konstrukcję modułową, która umożliwia dostosowanie linii produkcyjnej do różnych rozmiarów puszek bez konieczności przeprowadzania obszernej ręcznej ponownej kalibracji.

Charakterystyka półautomatycznych maszyn do produkcji puszek

Półautomatyczne maszyny do produkcji puszek łączą zautomatyzowane procesy formowania i kształtowania z ręcznym wprowadzaniem konkretnych zadań. Operatorzy mogą być zobowiązani do podawania materiałów, usuwania gotowych puszek, dostosowywania narzędzi formujących lub obsługi mniejszych partii. Maszyny te są powszechnie stosowane w obiektach, które nie wymagają ciągłej pracy lub bardzo dużej wydajności. Modele półautomatyczne oferują większą elastyczność operacyjną, ponieważ pozwalają wykwalifikowanym pracownikom na wprowadzanie niezbędnych zmian bez polegania wyłącznie na zautomatyzowanych systemach. Mogą być również preferowane przez firmy przechodzące ze sprzętu ręcznego na procesy zautomatyzowane, ponieważ oferują umiarkowany poziom integracji technologicznej, a jednocześnie pozwalają operatorom zachować bezpośredni nadzór. Obniżony poziom automatyzacji zwykle skutkuje mniejszą szybkością produkcji w porównaniu z systemami w pełni automatycznymi, ale pozwala także na większą kontrolę podczas krótkich serii produkcyjnych lub podczas przetwarzania produktów specjalnych.

Automatyzacja podawania materiału i obsługi cewek

Podawanie materiału jest jednym z najwcześniejszych etapów, w których automatyzacja jest widoczna w maszynach do produkcji puszek. W pełni automatyczne systemy wykorzystują jednostki odwijające, prostownice i automatyczne podajniki do dostarczania blach w regulowanym tempie. Czujniki utrzymują wyrównanie i napięcie, monitorując jednocześnie zużycie materiału. Maszyny półautomatyczne mogą nadal zawierać elementy do automatycznego podawania, ale wymagają od operatorów dostosowania położenia cewek lub ponownego uruchomienia systemu po przerwach w zasilaniu. Automatyczne podawanie zmniejsza straty materiału i pomaga utrzymać stały nacisk podczas spawania i formowania. Integracja automatycznego podawania minimalizuje również przestoje, przyczyniając się do ciągłego przepływu pracy na w pełni zautomatyzowanych liniach.

Różnice w automatyzacji formowania korpusów i spawania

Formowanie korpusu i spawanie to krytyczne procesy w produkcji puszek. W pełni automatyczne systemy synchronizują prąd spawania, walcowanie korpusu i wyrównanie szwów za pomocą skomputeryzowanych jednostek sterujących. Modele te automatycznie wykrywają nieprawidłowe spoiny i usuwają wadliwe elementy, zanim przejdą do następnego etapu. Systemy półautomatyczne mogą automatyzować spawanie, ale polegają na monitorowaniu integralności spoiny przez operatora lub ręcznej kontroli jakości spoiny. Poziom automatyzacji określa, jak szybko system może zidentyfikować różnice w wydajności spawania, co z kolei wpływa na spójność podczas produkcji na dużą skalę. W pełni automatyczne systemy integrują również automatyczne wykrywanie iskier i monitorowanie temperatury spoiny, aby utrzymać stabilne warunki spawania.

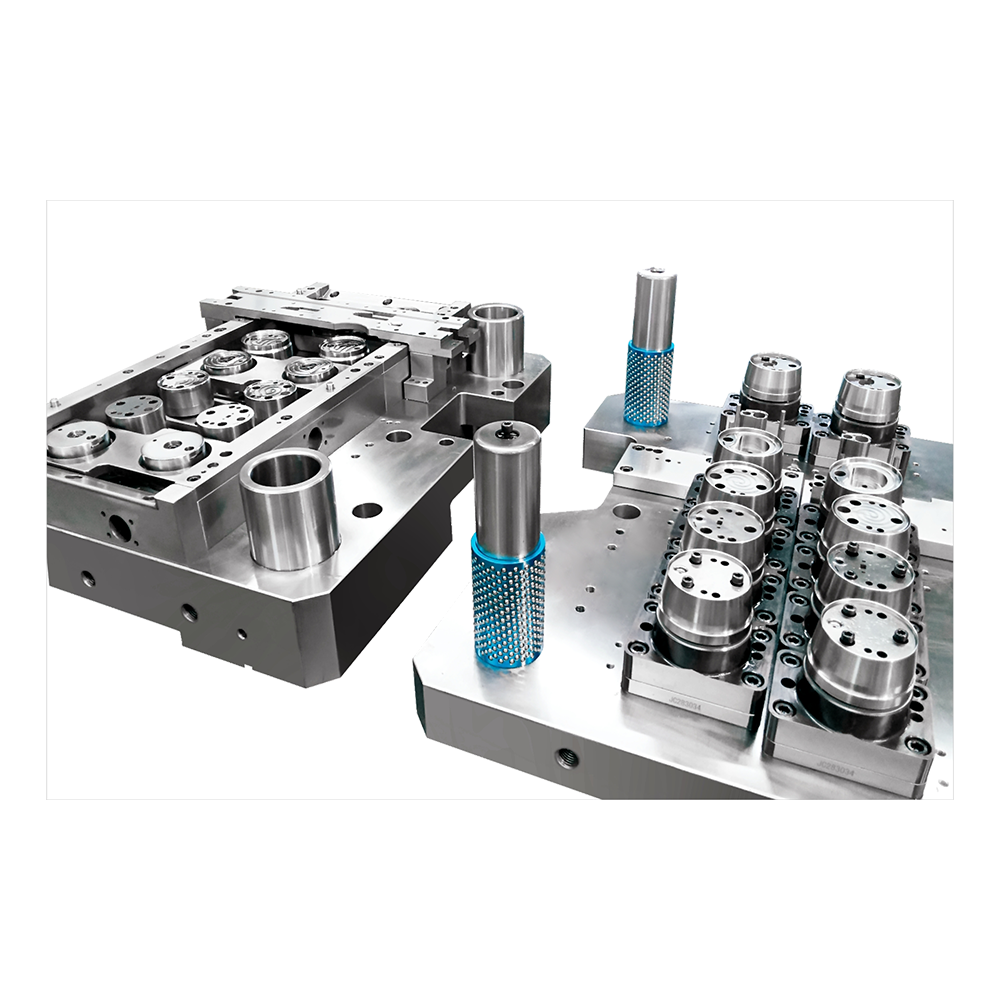

Automatyzacja przewężania, wywijania i frezowania

Etapy następujące po spawaniu obejmują kształtowanie korpusu puszki poprzez przewężanie, wyginanie i frezowanie. W pełni automatyczne maszyny wykorzystują mechanizmy napędzane serwo do regulacji położenia narzędzia i zapewnienia jednolitego kształtowania każdej partii. Te zautomatyzowane funkcje pozwalają systemowi dostosować się do różnych wysokości i średnic puszek bez konieczności ręcznej ponownej kalibracji. Maszyny półautomatyczne mogą wymagać od operatorów ręcznej regulacji odstępów między narzędziami, zwłaszcza podczas zmiany rozmiaru puszek. Precyzja zautomatyzowanego kształtowania przyczynia się do niezawodnego zszywania i lepszej stabilności strukturalnej gotowej puszki. Poniższa tabela przedstawia porównanie poziomów automatyzacji na etapach formowania pierwotnego.

| Etap procesu | W pełni automatyczne funkcje | Funkcje półautomatyczne |

| Szyjkowanie | Regulacja serwa, automatyczna kontrola odstępów | Regulacja ręczna lub mechaniczna |

| Kołnierzowe | Stały, zautomatyzowany ruch narzędzia | Ręczna kontrola wyrównania |

| Frezowanie | Zsynchronizowane rolki z automatyczną kontrolą ciśnienia | Regulacja ciśnienia pod nadzorem operatora |

Automatyzacja kontroli i kontroli jakości

Systemy kontroli stanowią znaczną część automatyzacji nowoczesnych maszyn do produkcji puszek. W pełni automatyczne linie zawierają systemy wizyjne, czujniki laserowe i jednostki do testowania ciśnienia, które badają szwy spawalnicze, kształt korpusu, dokładność kołnierzy i wady powierzchni. Te zautomatyzowane systemy szybko wykrywają różnice i odrzucają puszki niezgodne z wymaganiami w czasie rzeczywistym. Modele półautomatyczne mogą zawierać podstawowe narzędzia kontrolne, ale operatorzy są zazwyczaj odpowiedzialni za ręczne sprawdzanie wymiarów i sprawdzanie obszarów spoin. Zautomatyzowana inspekcja zwiększa spójność i zmniejsza wpływ błędu ludzkiego. Obsługuje również wysokie prędkości produkcji osiągane przez w pełni zautomatyzowane maszyny, ponieważ kontrola odbywa się bez spowalniania głównego przepływu pracy.

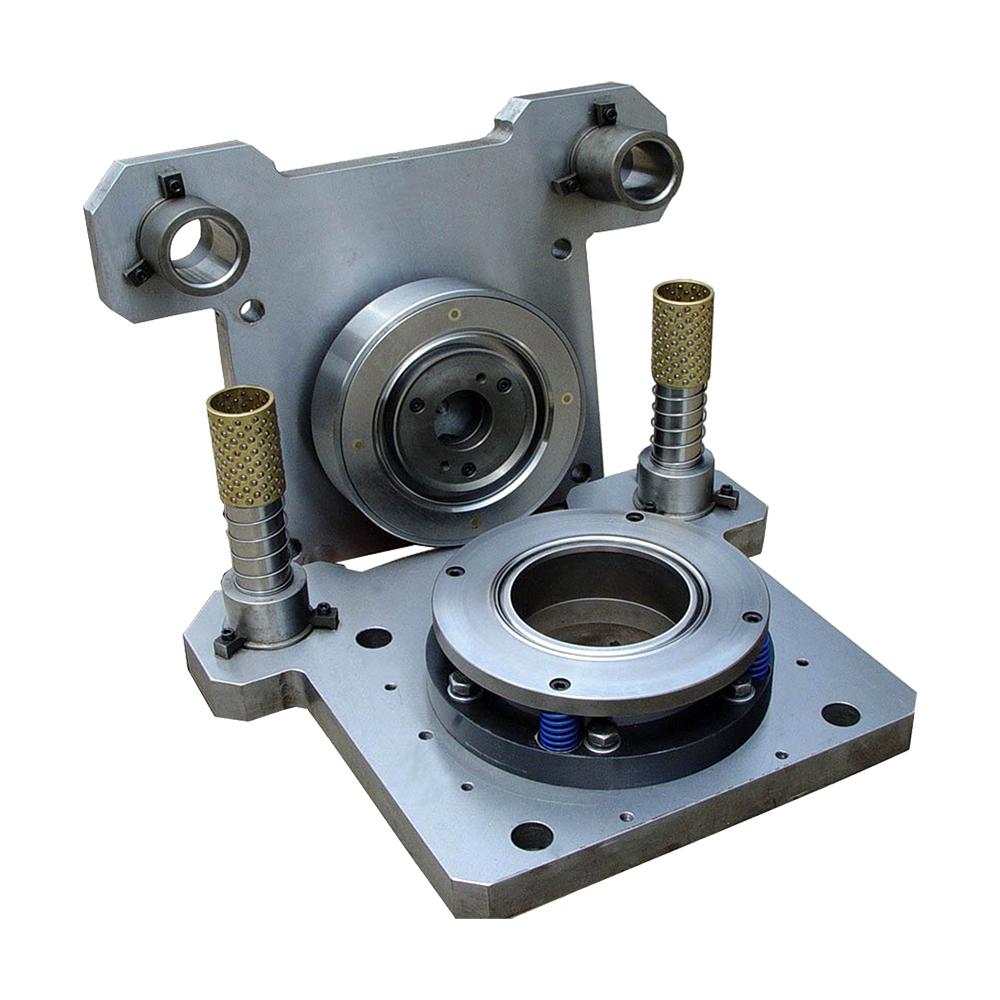

Automatyzacja zszywania i formowania końcowego

Zszywanie jest jednym z najbardziej wrażliwych etapów procesu produkcji puszek, ponieważ decyduje o integralności uszczelnienia pojemnika. W pełni automatyczne systemy łączą w sobie precyzyjną regulację ciśnienia, monitorowanie rolek zszywających w czasie rzeczywistym i automatyczne pozycjonowanie pojemników, aby zapewnić dokładne formowanie szwu. Modele półautomatyczne mogą nadal wykorzystywać zautomatyzowane mechanizmy rolkowe, ale w większym stopniu zależą od regulacji operatora. Automatyczne zszywanie umożliwia produkcję puszek o stałej jakości uszczelnienia i zmniejsza prawdopodobieństwo wycieku podczas napełniania i dystrybucji. Ta zautomatyzowana precyzja jest szczególnie cenna w przypadku szybkich linii produkcyjnych w sektorze żywności i napojów.

Automatyzacja pakowania i układania

Po uformowaniu puszek zautomatyzowane systemy pakowania i układania w stosy uzupełniają cykl produkcyjny, organizując gotowe jednostki do transportu. W pełni automatyczne linie obejmują systemy przenośników, zautomatyzowane układarki i automatyczne liczniki, które układają puszki bez ręcznej obsługi. Modele półautomatyczne mogą wymagać od operatorów ręcznego zbierania i porządkowania gotowych puszek lub nadzorowania jednostek opakowaniowych. Zautomatyzowane pakowanie zmniejsza nakład pracy fizycznej, zapobiega zarysowaniom powierzchni i poprawia ogólną wydajność przepływu pracy. Automatyczne układanie w stosy gwarantuje, że puszki zachowują swój kształt i wyrównanie, co wspiera bezpieczne przechowywanie i dostawę.

Porównanie poziomów automatyzacji różnych typów maszyn

Maszyny do produkcji mogą znacznie różnić się poziomem automatyzacji, w zależności od projektu producenta i docelowego rynku. Niektóre modele kładą nacisk na dużą szybkość produkcji i są w pełni zintegrowane z zaawansowanymi systemami monitorowania, podczas gdy inne kładą nacisk na wszechstronność i umożliwiają bardziej ręczną interwencję. W poniższej tabeli podsumowano różnice pomiędzy kategoriami maszyn.

| Kategoria maszyny | Kluczowe funkcje automatyzacji | Wymagania ręczne |

| W pełni automatyczny | Ciągłe podawanie, formowanie, spawanie, kształtowanie, kontrola i pakowanie | Minimalne monitorowanie |

| Półautomatyczny | Zautomatyzowane formowanie i spawanie z ręczną regulacją kształtowania i kontroli | Umiarkowane zaangażowanie |

| Podstawowa mechanika | Formowanie mechaniczne przy minimalnej automatyzacji | Wysoka praca fizyczna |

Wpływ automatyzacji na efektywność produkcji

Poziom automatyzacji wpływa bezpośrednio na efektywność produkcji puszek. W pełni automatyczne systemy mogą działać w sposób ciągły, zapewniając wyższą wydajność i redukując przestoje spowodowane ręcznymi przejściami. Potrafią utrzymać stabilne czasy cykli nawet podczas długich serii produkcyjnych. Systemy półautomatyczne mogą wymagać okresowych zatrzymań w celu regulacji lub kontroli, co zmniejsza wydajność, ale zwiększa elastyczność. Automatyzacja wpływa również na koszty operacyjne. Chociaż w pełni automatyczne maszyny wymagają wyższych inwestycji początkowych, zmniejszają długoterminowe koszty pracy, poprawiają spójność i minimalizują liczbę złomów. Maszyny półautomatyczne zapewniają równowagę między kosztem a elastycznością, dzięki czemu nadają się do mniejszych obiektów lub firm o zmiennych potrzebach produkcyjnych.

Rola systemów sterowania w automatyce

System sterowania stanowi rdzeń technologiczny zarówno w pełni automatycznych, jak i półautomatycznych maszyn do produkcji puszek. Programowalne sterowniki logiczne (PLC), ekrany dotykowe i oprogramowanie monitorujące koordynują działania maszyny i gromadzą dane operacyjne. W pełni automatyczne systemy w dużym stopniu opierają się na wymianie danych w czasie rzeczywistym w celu synchronizacji każdego modułu, podczas gdy systemy półautomatyczne wykorzystują podobne technologie, ale z mniejszą liczbą wzajemnie połączonych modułów. Systemy sterowania pomagają również w diagnozowaniu problemów mechanicznych, przewidywaniu potrzeb konserwacyjnych i skracaniu przestojów. Automatyzacja wspierana przez te systemy pomaga utrzymać bezpieczeństwo i niezawodność operacyjną na całej linii produkcyjnej.