Wprowadzenie

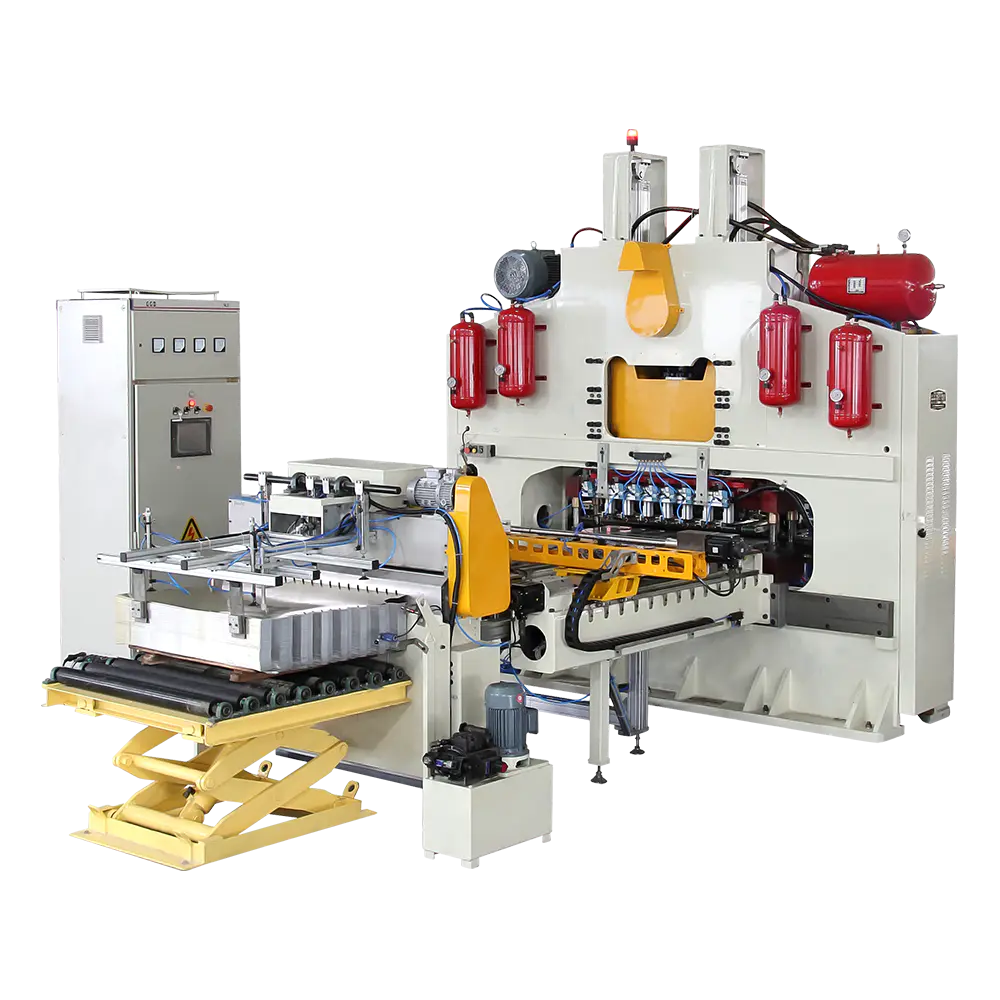

Utrzymanie precyzji i stabilności żywności i napojów maszyna do produkcji puszek ma kluczowe znaczenie dla zapewnienia płynnego procesu produkcyjnego. Maszyny te to złożone systemy wykonujące szereg zadań, takich jak kształtowanie, cięcie, uszczelnianie i drukowanie, z których wszystkie wymagają dużej precyzji, aby spełnić wymagania specyfikacji puszek. Awarie lub odchylenia w procesie produkcyjnym mogą prowadzić do wad produktu, przestojów i zwiększonych kosztów operacyjnych. Dlatego zrozumienie, jak konserwować te maszyny i unikać typowych problemów, jest niezbędne do poprawy produktywności i zmniejszenia ryzyka awarii. W tym artykule omówiono kluczowe praktyki związane z utrzymaniem precyzji i stabilności maszyn do produkcji puszek, koncentrując się na środkach zapobiegawczych, regularnej konserwacji i strategiach rozwiązywania problemów, aby zapewnić płynne działanie podczas produkcji.

Regularna kontrola i kalibracja

Jednym z najważniejszych zadań w utrzymaniu precyzji i stabilności maszyny do produkcji puszek jest przeprowadzanie regularnych inspekcji i kalibracji. Maszyny stosowane przy produkcji puszek do żywności i napojów podlegają ciągłemu zużyciu ze względu na wykonywane przez nie operacje z dużą prędkością. Z biegiem czasu komponenty mogą zostać przesunięte, a ustawienia maszyny mogą się zmienić, co prowadzi do niedokładności w procesie produkcyjnym. Aby temu zapobiec, należy przeprowadzać regularne kontrole w celu wykrycia wszelkich oznak zużycia lub nieprawidłowego ustawienia. Kalibracja obejmuje dostosowanie ustawień maszyny w celu zapewnienia, że wszystkie komponenty działają w określonych tolerancjach. Na przykład rolki używane w procesie formowania należy regularnie sprawdzać pod kątem wyrównania i w razie potrzeby regulować, aby utrzymać prawidłowy kształt puszki. Kalibracja czujników i systemów sterowania zapewnia również prawidłowe działanie elementów automatyki maszyny, zapobiegając w ten sposób awariom podczas produkcji.

Prawidłowe smarowanie i czyszczenie

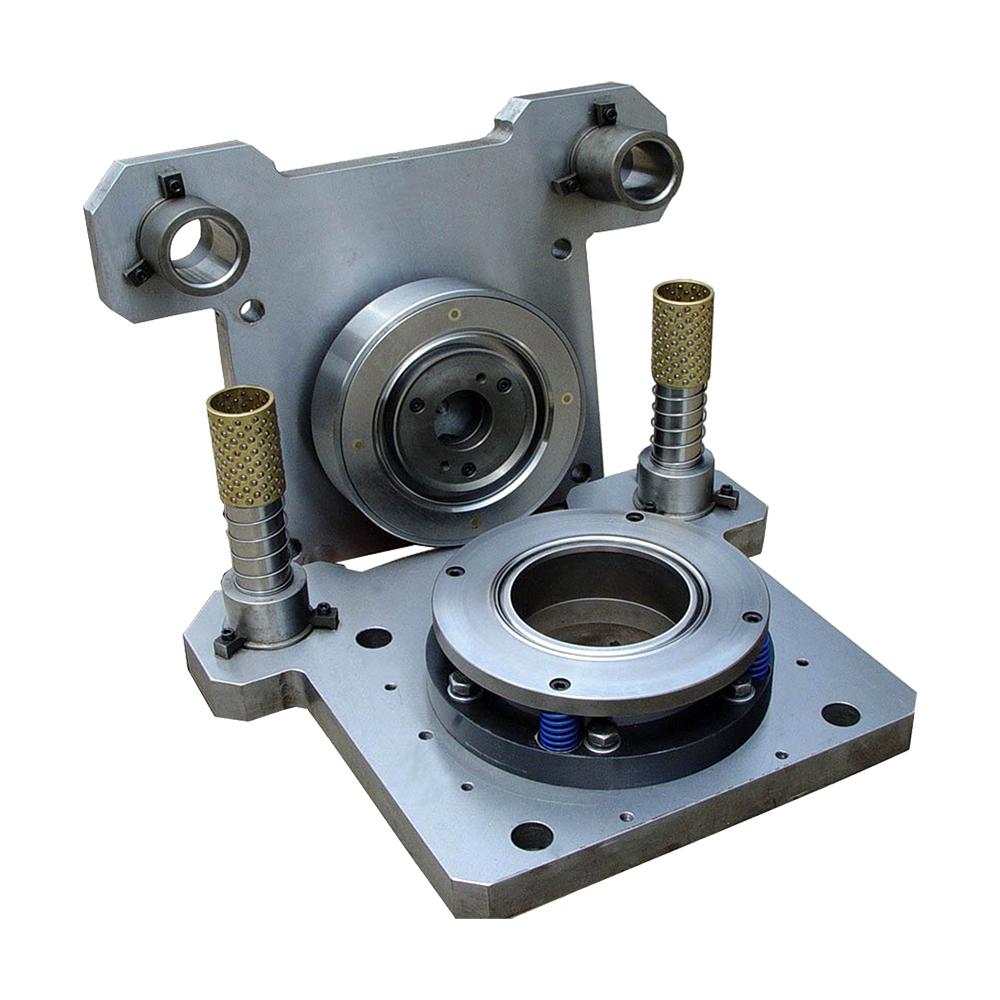

Właściwe smarowanie i czyszczenie są niezbędne dla trwałości i stabilności maszyn do produkcji puszek. Maszyny te mają wiele ruchomych części, a niewystarczające smarowanie może prowadzić do tarcia, gromadzenia się ciepła i zużycia, co ostatecznie może spowodować zatarcie lub uszkodzenie części. Regularne sprawdzanie i wymiana smarów w kluczowych elementach, takich jak łożyska, rolki i silniki, jest niezwykle istotne. Rodzaj i ilość smaru powinny być zgodne ze specyfikacjami producenta, aby zapobiec nadmiernemu lub niedostatecznemu smarowaniu, co może negatywnie wpłynąć na wydajność maszyny. Oprócz smarowania, czyszczenie jest niezbędne dla utrzymania stabilności maszyny. Z biegiem czasu może gromadzić się kurz, cząsteczki metalu i pozostałości produktu, co prowadzi do blokad, zmniejszenia wydajności maszyny i potencjalnych awarii. Regularne czyszczenie kluczowych komponentów, takich jak matryce formujące i taśmy przenośnikowe, pomaga utrzymać wydajność maszyny i zapobiega gromadzeniu się materiału, który może zakłócać produkcję.

Konserwacja systemów elektrycznych i sterujących

Układy elektryczne i sterujące maszyny do produkcji puszek są integralną częścią jej precyzyjnego działania. Systemy te kontrolują krytyczne funkcje, takie jak prędkość, ciśnienie i wyrównanie, zapewniając prawidłowe wykonanie każdego etapu procesu produkcji puszek. Aby zapobiec awariom elektrycznym, konieczna jest regularna kontrola elementów elektrycznych, takich jak okablowanie, czujniki i panele sterowania. Luźne lub uszkodzone okablowanie może prowadzić do nieprawidłowego działania maszyny lub całkowitej awarii systemu. Ponadto czujniki monitorujące kluczowe parametry, takie jak temperatura, ciśnienie i prędkość, muszą być regularnie kalibrowane i testowane, aby mieć pewność, że działają prawidłowo. Istotne jest również sprawdzenie oprogramowania sterującego maszyny pod kątem wszelkich aktualizacji lub problemów, które mogłyby mieć wpływ na jego programowanie. Zapewnienie dobrego stanu układów elektrycznych i sterujących pomaga utrzymać ogólną precyzję i stabilność maszyny podczas produkcji.

Monitorowanie wyrównania i napięcia maszyny

Wyrównanie i napięcie to krytyczne czynniki w funkcjonowaniu maszyny do produkcji puszek. Nieprawidłowe ustawienie matryc formujących, rolek lub przenośników może skutkować źle uformowanymi puszkami, odpadami materiału, a nawet uszkodzeniem sprzętu. Aby zapewnić płynne działanie maszyny, konieczne jest regularne monitorowanie i regulacja ustawienia tych elementów. Na przykład matryce stosowane w procesie formowania puszek muszą być odpowiednio ustawione, aby zapewnić równomierny kształt materiału i stałą grubość ścianek puszek. Podobnie należy regularnie sprawdzać napięcie obrabianych blach. Zbyt duże napięcie może prowadzić do rozciągnięcia lub rozdarcia materiału, natomiast zbyt małe napięcie może spowodować zmarszczki lub nieprawidłowe podawanie. Wdrażanie rutynowych kontroli ustawień wyrównania i naprężenia jest niezbędne do utrzymania dokładności procesu produkcyjnego i zapobiegania awariom.

Systemy kontroli temperatury i chłodzenia

Kontrola temperatury to kolejny kluczowy aspekt utrzymania precyzji i stabilności maszyny do produkcji puszek. Proces produkcji puszek obejmuje kilka etapów generujących ciepło, w tym procesy formowania, uszczelniania i drukowania. Jeśli temperatura nie jest odpowiednio kontrolowana, może to wpłynąć na właściwości materiału, takie jak elastyczność i wytrzymałość, prowadząc do wad produktu końcowego. Układy chłodzenia, takie jak wentylatory i wymienniki ciepła, odgrywają ważną rolę w regulowaniu temperatury elementów maszyny i zapobieganiu przegrzaniu. Regularna kontrola układu chłodzenia jest konieczna, aby zapewnić jego prawidłowe działanie i utrzymanie żądanego zakresu temperatur podzespołów maszyny. Nieodpowiednie chłodzenie może prowadzić do przegrzania silników, łożysk i innych krytycznych elementów, co może spowodować przedwczesne zużycie i zwiększyć ryzyko nieprawidłowego działania. Utrzymanie właściwej kontroli temperatury ma kluczowe znaczenie dla stabilności maszyny i jakości produkowanych puszek.

Monitorowanie i kontrola wibracji

Nadmierne wibracje są częstą przyczyną niestabilności maszyn przemysłowych, w tym maszyn do produkcji puszek. Wibracje mogą powodować niewspółosiowość, zużycie podzespołów, a nawet uszkodzenie samej maszyny. Monitorowanie i kontrolowanie poziomu wibracji jest niezbędne do utrzymania precyzji i stabilności maszyny. Wibracje mogą mieć różne przyczyny, w tym zużyte łożyska, niewyważone komponenty lub niewłaściwą konfigurację maszyny. Regularna analiza wibracji może pomóc w zidentyfikowaniu źródła wszelkich problemów i pozwolić na podjęcie działań naprawczych, zanim problemy się nasilą. Zainstalowanie wyposażenia tłumiącego drgania lub dostosowanie ustawienia maszyny w celu zmniejszenia wibracji może znacznie poprawić wydajność maszyny i zapobiec awariom. Stabilne środowisko maszyny pomaga zapewnić stałą jakość puszek i zmniejsza prawdopodobieństwo nieoczekiwanych przestojów.

Szkolenie personelu i wiedza operatora

Innym kluczowym czynnikiem zapewniającym precyzję i stabilność maszyny do produkcji puszek jest zapewnienie, że operatorzy są odpowiednio przeszkoleni i posiadają wiedzę na temat obsługi maszyny i procedur konserwacji. Operatorzy zaznajomieni z funkcjami maszyny mogą szybko zidentyfikować potencjalne problemy i zaradzić im, zanim doprowadzą do poważniejszych awarii. Szkolenie powinno obejmować nie tylko codzienną obsługę maszyny, ale także prawidłowe procedury kontroli i konserwacji maszyny. Operatorów należy uczyć, jak monitorować kluczowe parametry, takie jak prędkość, ciśnienie i ustawienie, oraz jak wykonywać podstawowe zadania rozwiązywania problemów. Dobrze wyszkolony zespół może znacznie zmniejszyć ryzyko błędów i awarii podczas produkcji, poprawiając zarówno wydajność, jak i stabilność procesu.

Konserwacja zapobiegawcza i zaplanowane przestoje

Konserwacja zapobiegawcza to jeden z najskuteczniejszych sposobów zapewnienia długoterminowej stabilności i precyzji maszyny do produkcji puszek. Wykonując regularne czynności konserwacyjne, takie jak smarowanie, kalibracja, czyszczenie i inspekcja, można zidentyfikować i rozwiązać wiele potencjalnych problemów, zanim spowodują one poważne problemy. Zaplanowanie regularnych przestojów na konserwację jest niezbędne, aby zapobiec nieoczekiwanym awariom podczas produkcji. Podczas zaplanowanych przestojów operatorzy i personel konserwacyjny mogą dokładnie sprawdzić i serwisować maszynę, wymienić zużyte części i dokonać wszelkich niezbędnych regulacji. To proaktywne podejście pomaga zminimalizować ryzyko nieplanowanych przestojów i gwarantuje, że maszyna pozostanie w dobrym stanie przez cały proces produkcyjny.

Kluczowe zadania konserwacyjne zapewniające precyzję i stabilność maszyny

| Zadanie konserwacji | Opis | Częstotliwość |

| Kontrola i kalibracja | Sprawdź i wyreguluj ustawienia maszyny, aby zapewnić prawidłowe ustawienie i działanie | Co tydzień lub co miesiąc |

| Smarowanie | Upewnij się, że ruchome części są odpowiednio nasmarowane, aby zmniejszyć tarcie i zużycie | Raz w tygodniu lub według zaleceń producenta |

| Czyszczenie | Usuń kurz, gruz i pozostałości produktu z kluczowych elementów maszyny | Codziennie lub po każdej serii produkcyjnej |

| Kontrola instalacji elektrycznej | Sprawdź okablowanie, czujniki i układy sterujące pod kątem uszkodzeń lub nieprawidłowego działania | Miesięcznie |

| Monitorowanie wibracji | Zmierz i zmniejsz nadmierne wibracje, aby utrzymać stabilność maszyny | Miesięcznie |

| Kontrola kontroli temperatury | Monitoruj systemy chłodzenia i upewnij się, że elementy maszyny znajdują się w optymalnym zakresie temperatur | Co tydzień |

| Szkolenie operatorów | Zapewnij szkolenie w zakresie obsługi maszyny, konserwacji i rozwiązywania problemów | Na bieżąco lub w razie potrzeby |