W procesie produkcyjnym puszek spożywczych i napojów wydajność uszczelnienia i wymiarowa konsystencja korpusu zbiornika są kluczowymi wskaźnikami oceny możliwości procesu sprzętu i jakości produktu. Wpływa to nie tylko bezpośrednio na zachowanie, bezpieczeństwo i stabilność transportu żywności, ale także na wydajność całego procesu produkcyjnego i zaufania klientów. Aby utrzymać ten poziom w sposób ciągły podczas produkcji masowej, sprzęt produkcyjny musi być starannie kontrolowany w wielu linkach, z wyboru surowców, precyzji formowania, procesu spawania, po późniejszą kontrolę i kompensację procesu itp., Które są ściśle powiązane i wspólnie wspólne.

Punktem wyjścia produkcyjnym jest wybór materiału. Materiały metalowe stosowane do produkcji zbiorników muszą mieć dobrą plastyczność i wytrzymałość, a ich grubość musi być stabilna i jednolita. Przed wejściem surowców do produkcji płaskość powierzchni, błąd grubości i mikrookracje zostaną sprawdzone przez sprzęt inspekcyjny w celu zmniejszenia ryzyka kolejnych błędów formowania i wad spawalniczych.

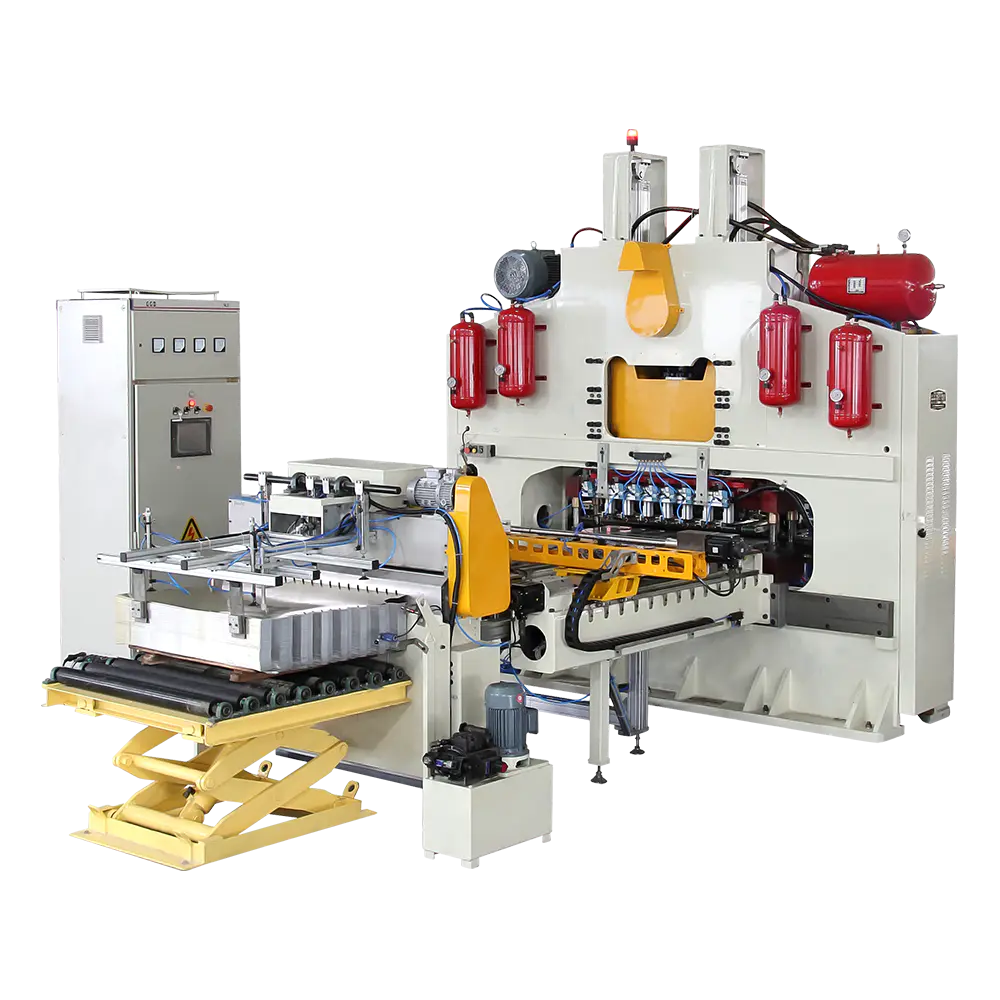

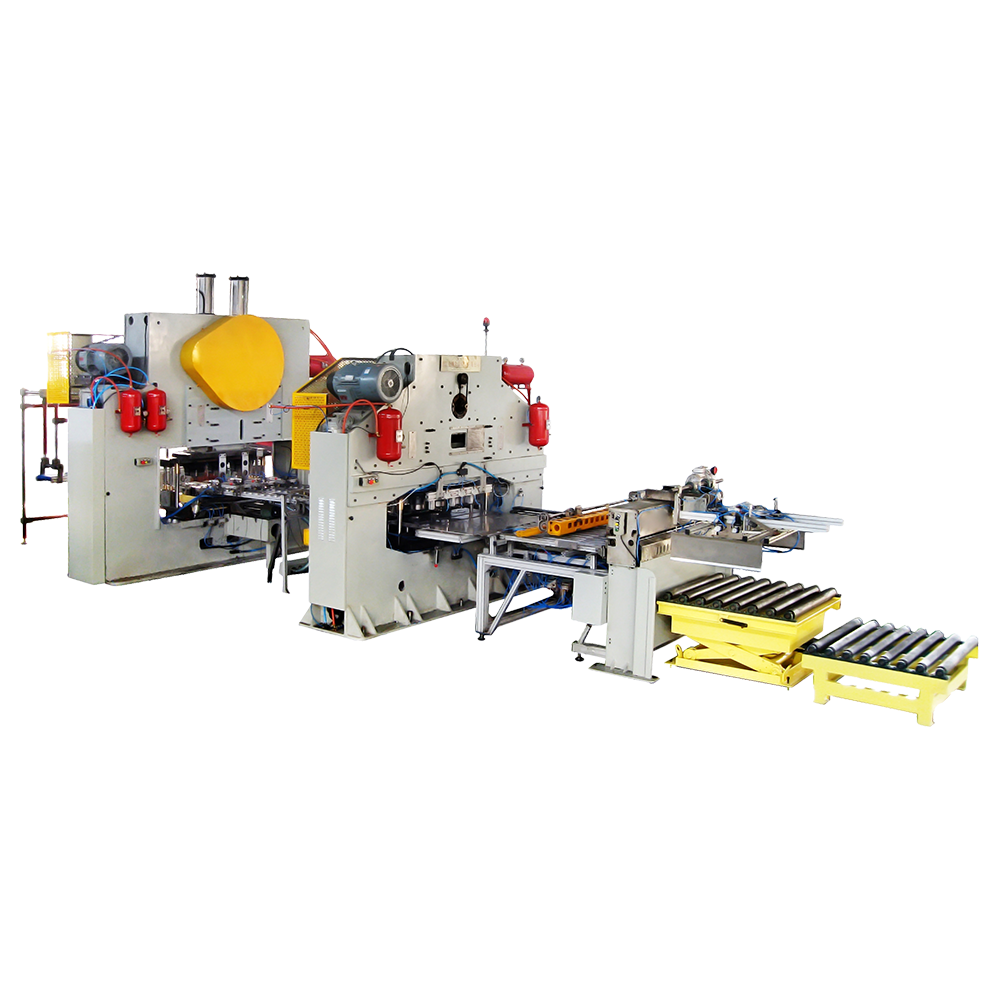

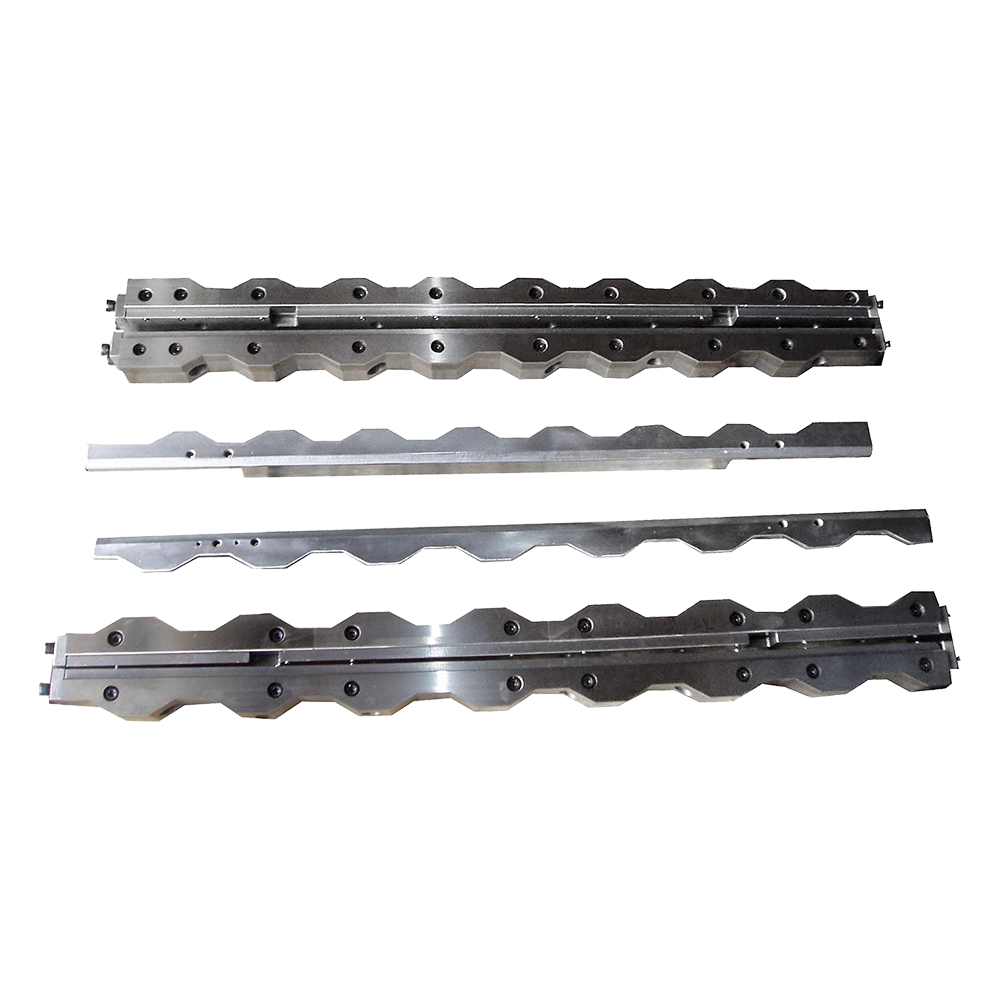

Następnie, w procesie zwijania i formowania, precyzyjna forma i automatyczny system karmienia zapewniają, że wymiary każdego zbiornika są spójne podczas prasowania. Formę należy również regularnie utrzymywać i wymieniać po długoterminowym użyciu, aby zapobiec odchyleniom wymiarowym z powodu zużycia. Jednocześnie synchroniczna regulacja kontroli i napięcia układu żywieniowego może skutecznie zapobiec przesunięciu materiału podczas transportu, wpływając w ten sposób na efekt prasowy.

Proces spawania jest jednym z kluczowych linków, które wpływają na uszczelnienie korpusu zbiornika. Obecnie zwykle stosuje się technologię spawania lub spawania laserowego. Podczas procesu spawania automatyczna kontrola trajektorii spawania i regulacja temperatury w czasie rzeczywistym mogą zapewnić ciągłe i jednolite połączenia spawalnicze. Spawanie laserowe można również połączyć z wizualnym systemem kontroli w celu monitorowania spoin online. Jeśli znaleziono wady, takie jak pory spawalnicze, wtrącenia żużla lub przesunięcia, system automatycznie alarmuje lub usunie korpus zbiornika problemowego.

Formowanym korpusem zbiornika musi być również kształtowanie kołnierza, wzmocnienie krawędzi curlingu itp., Które bezpośrednio wpływają na niezawodność kolejnych osłon. Za pośrednictwem automatycznego urządzenia kalibracyjnego sprzęt może skorygować niewielkie błędy wymiarowe, kontrolując w ten sposób odchylenie średnicy i głębokości korpusu zbiornika i poprawiając spójność montażu.

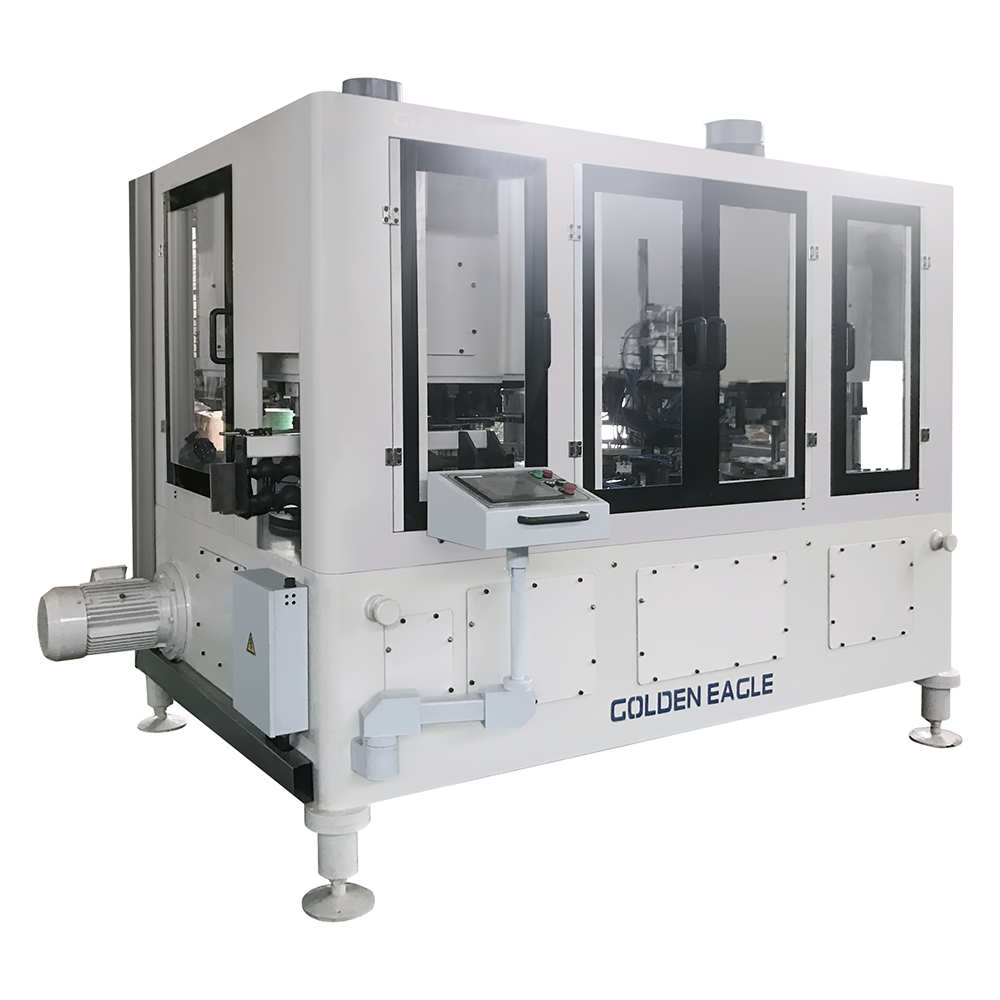

Pod koniec procesu produkcyjnego zwykle konfigurowany jest system kontroli wymiarowej i uszczelnienia. Wykrywanie wymiarów wykorzystuje przyrządy pomiarowe laserowe, wskaźniki kontaktowe lub trzyoordynowane urządzenia do próbkowania lub pełnej kontroli kluczowych parametrów, takich jak wysokość, średnica, okrągłość itp. Testy uszczelnienia zwykle wykorzystują próżnię lub ciśnienie wody, aby wykryć, czy istnieje ryzyko wycieku w zbiorniku poprzez symulację stanu magazynowania.

Niektóre urządzenia są również wyposażone w system kontroli sprzężenia zwrotnego, który automatycznie dostosowuje prześwit formy, stopień zasilający lub moc spawania zgodnie z danymi wykrywania w celu uzyskania kontroli zamkniętej pętli. Ten mechanizm sprzężenia zwrotnego w czasie rzeczywistym pomaga utrzymać stabilność produkcji i zmniejszyć wahania błędów spowodowane interwencją człowieka.

. napoje spożywcze może produkować maszynę Wdraża szczegółowe zarządzanie i optymalizację procesów we wszystkich linkach poprzez szybką kontrolę pleśni, szybki system spawania, inteligentne urządzenie do wykrywania i technologię regulacji procesu. Właśnie ten systematyczny i wielopoziomowy system kontroli jakości zapewnia dobrą uszczelnienie i stabilność wymiarową dla korpusu zbiornika, zapewniając bezpieczeństwo przechowywania żywności i napojów oraz możliwości adaptacji rynkowej.