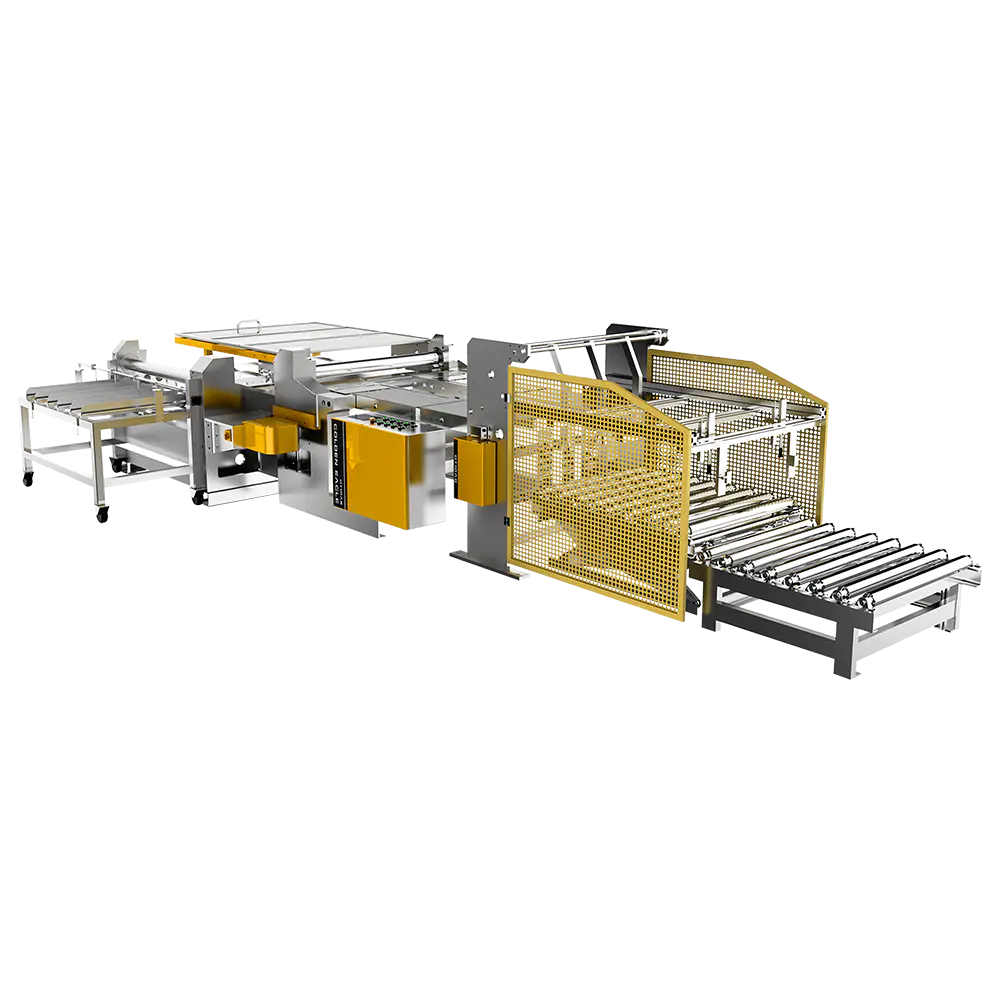

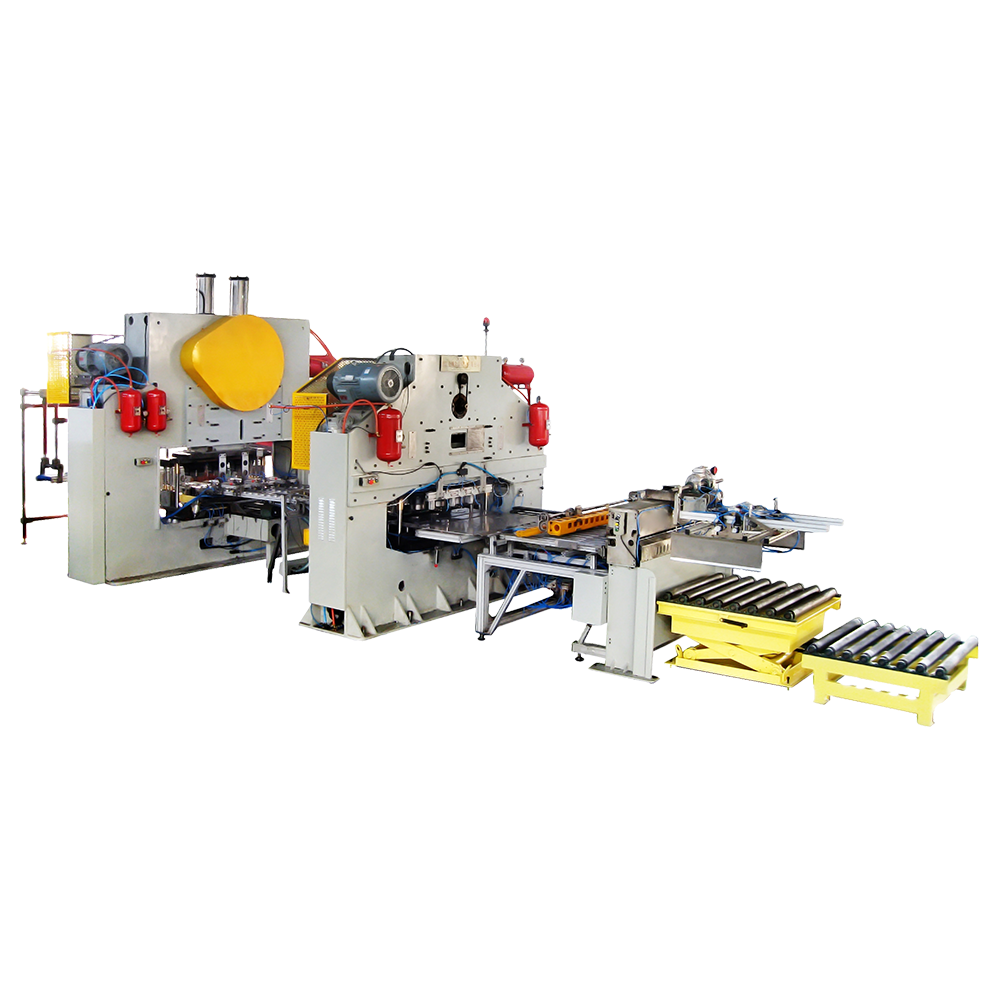

Puszka może pokrywać maszynę do tworzenia końca jest ważnym sprzętem do produkcji cyny, która może pokryć końce, które jest szeroko stosowane w procesie produkcji opakowania żywności, napojów, chemikaliów i innych branż. Sprzęt zwykle ma wysoki stopień automatyzacji i może wykonać wiele kroków, takich jak tłoczenie, formowanie i instalowanie pierścieni ciągnięcia puszek puszek. Jednak podczas długoterminowej operacji produkcji sprzęt nieuchronnie będzie miał pewne powszechne problemy z błędami. Jeśli problemy te nie są obsługiwane na czas, mogą wpływać na wydajność produkcji, a nawet powodować stagnację produkcji.

Luźne nitowanie pierścienia ciągnięcia

Nitowanie luźnego pierścienia pullowego jest jednym z najczęstszych uszkodzeń w maszynach do tworzenia końcówki cyny. Problem ten zwykle powoduje, że pierścień ciągnięcia cyny może nie działać prawidłowo, wpływając na funkcjonalność pokrywki. Przyczyny luźnego nitowania pierścienia ciągnięcia obejmują zużycie nitowanej matrycy, niewystarczające ciśnienie powietrza, przemieszczenie nitowej głowy itp. W celu rozwiązania tego problemu konieczne jest regularne sprawdzenie zużycia składników pneumatycznej głowy, czyszczenie zanieczyszczeń w systemie pneumatycznym, dostosowanie obwodu lub pary powietrza, i upewnić się, że pierścień podłączania jest połączona.

Luźny nit pierścienia pullowego

| Przyczyna niepowodzenia | Rozwiązanie |

| Zużyta nitą pleśń | Regularnie sprawdzaj zużycie formy i wymień lub napraw w razie potrzeby. |

| Niewystarczające ciśnienie powietrza | Sprawdź układ pneumatyczny, czyste zanieczyszczenia i dostosuj parametry ciśnienia powietrza. |

| Nicting Endisplaction | Sprawdź i zabezpiecz głowicę nitącą, aby upewnić się, że jest mocno zainstalowana. |

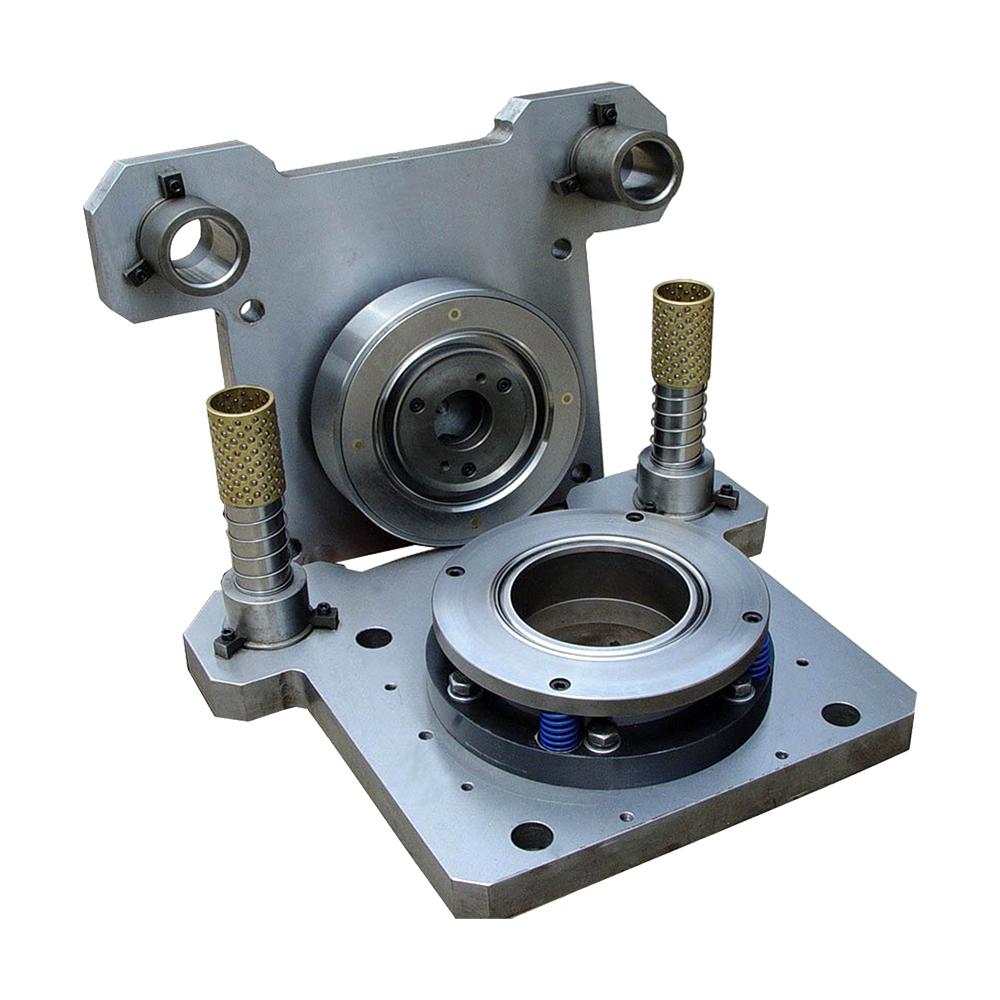

Uszkodzenie pleśni i pęknięcia

Ponieważ pleśń jest pod dużym ciśnieniem podczas tłoczenia o wysokiej częstotliwości, zużycie i uszkodzenie formy są nieuniknione. Po długotrwałym użyciu pęknięcia lub zapadnięcie się krawędzi mogą wystąpić na powierzchni formy, co bezpośrednio wpływa na jakość końca nasadki. Uszkodzenie pleśni jest normalnym problemem zużycia, dlatego konieczne jest regularne sprawdzanie stanu formy zgodnie z cyklem użytkowania i rejestrowanie cyklu wymiany i szlifowania. Ponadto zastosowanie stalowych form ze stopami o wysokiej wytrzymałości i utrzymanie ich smarowanego pomoże przedłużyć żywotność obsługi formy.

Uszkodzenie pleśni i pęknięcia

| Rodzaj uszkodzeń | Rozwiązanie | Cykl konserwacji |

| Pęknięcia powierzchniowe | Wymień lub napraw formę. | Sprawdź co 6-12 miesięcy |

| Zawalenie się krawędzi | Sprawdź i wymień formę, zapewniając dokładne pozycje stemplowania. | Sprawdź zgodnie z warunkami użytkowania. |

Przesunięcie pozycji stemplowania

Przesunięcie pozycji stemplowania to kolejna powszechna błąd w maszynach produkcyjnych CAN CAN CAP. Jeśli podawanie jest nierówne, forma nie jest poprawnie zainstalowana lub sygnał sprzężenia zwrotnego czujnika jest błędny podczas procesu stemplowania, pozycja stemplowania może być przesunięta. To przesunięcie wpłynie na jakość strukturalnego końca nasadki, powodując nierówne krawędzie lub niedokładne perforacje końca nasadki, wpływając w ten sposób na wydajność uszczelnienia i wygląd produktu. Aby poradzić sobie z tym problemem, konieczne jest sprawdzenie przewodnika podawania w czasie, ponowne kalibracja centrum pleśni i sprawdzenie, czy system czujnika lub serwomechanizmu dokładnie reaguje.

Przesunięcie pozycji stemplowania

| Przyczyna niepowodzenia | Rozwiązanie |

| Nierównomierne karmienie | Sprawdź i dostosuj przewodnik zasilający, aby zapewnić jednolite karmienie. |

| Niepoprawna instalacja pleśni | Zapewnij prawidłową instalację i ponownie ułatwiaj środek pleśni. |

| Błąd sprzężenia zwrotnego czujnika | Kalibruj czujnik i upewnij się, że działa poprawnie. |

Awaria systemu sterowania elektronicznego

Niepowodzenia elektronicznego systemu sterowania są zwykle objawiane jako problemy, takie jak utknięcie programu PLC, awaria ekranu dotykowego, opóźnienie sygnału czujnika itp. Podczas długoterminowej pracy te awarie systemu sterowania elektronicznego mogą wpływać na normalne działanie sprzętu, a nawet powodować wyłączenie sprzętu. Niepowodzenia elektronicznego systemu sterowania są zwykle spowodowane luźnymi liniami, niestabilnym zasilaczem lub starzejącymi się elementami. Aby zapobiec temu problemowi, zaleca się regularne sprawdzanie połączenia obwodu elektrycznego, utrzymanie wnętrza szafki sterowniczej w czystości i suchej i regularnie wykonywanie samodzielnych inspiracji, aby zapewnić stabilne działanie systemu.

Awaria układu elektrycznego

| Typ błędu | Możliwa przyczyna | Środki zapobiegawcze |

| Program PLC zamraża | Luźne okablowanie lub starzenie się komponentów | Regularnie sprawdzaj okablowanie i wyczyść szafkę sterującą. |

| Awaria ekranu dotykowego | Uszkodzenie fizyczne lub problemy z oprogramowaniem | Upewnij się, że ekran dotykowy jest nieuszkodzony i unikaj dużych uderzeń. |

| Opóźnienie sygnału czujnika | Starzenie się komponentów lub niewspółosiowości czujnika | Regularnie sprawdzaj czujniki i ponownie kalibruj je. |

Zablokowanie lub słabe zrzucenie odpadów

Zablokowanie lub słabe zrzuty odpadów zwykle powoduje, że sprzęt jest zacina, wpływając na ciągłość produkcji. Takie problemy mogą być spowodowane gromadzeniem odpadów w porcie zrzutowym, zagłuszaniem systemu przenoszenia lub braku reagowania elektrycznego przełącznika sterowania. Jeśli nie jest obsługiwane w czasie, może to spowodować zamknięcie linii produkcyjnej i wpłynięcie na wydajność produkcji. Aby uniknąć tego problemu, konieczne jest regularne czyszczenie kanału odpadowego, sprawdź, czy system przenoszenia odpadów jest niezakłócony, i upewnić się, że przełącznik sterowania elektrycznego działa poprawnie.

Zablokowanie odpadów lub słabe rozładowanie

| Przyczyna niepowodzenia | Rozwiązanie |

| Akumulacja w porcie rozładowania | Regularnie czyścić kanał odpadowy, aby zapewnić płynne rozładowanie. |

| Zagłuszony system przekazywania | Sprawdź system przekazywania pod kątem blokady, czystych przenośników i silników. |

| Niepowodzenie przełącznika sterowania elektrycznego | Sprawdź i upewnij się, że przełączniki sterowania elektrycznie działają prawidłowo. |

Niedokładna automatyczna instalacja pierścieni ciągnięcia

Niedokładna automatyczna instalacja pierścieni ciągnięcia to kolejny powszechny problem maszyn produkcyjnych CAN CAN CAN CAN. Ten problem jest zwykle związany z niedokładnym pozycjonowaniem pierścienia ciągnięcia i niestabilnej kontroli ciśnienia. Jeśli położenie pierścienia pociągnięcia odchyli się, pierścień ciągnięcia na końcu pokrywki puszki nie może być normalnie zainstalowany, wpływając na efekt użycia produktu. Aby rozwiązać takie problemy, konieczne jest regularne sprawdzanie czujników systemu instalacji pierścienia ciągnięcia, dostosowanie systemu kontroli ciśnienia i upewnienie się, że dokładność sprzętu znajduje się w zestawie zestawu.

Niedokładna automatyczna instalacja pierścienia ciągnięcia

| Przyczyna niepowodzenia | Rozwiązanie |

| Nieprawidłowe pozycjonowanie pierścienia ciągnięcia | Dostosuj czujnik i system pozycjonowania, aby zapewnić dokładną instalację pierścienia ciągnięcia. |

| Niestabilna kontrola ciśnienia | Sprawdź układ pneumatyczny, wyczyść rurki pneumatyczne i dostosuj ciśnienie. |

Zużycie lub awaria części mechanicznych

Wiele części mechanicznych w puszce może pokryć maszynę do tworzenia końca (takich jak koła zębate, łożyska, szyny prowadzące itp.) Może się zużywać lub zawieść po długoterminowym działaniu. Zużycia te mogą powodować, że sprzęt będzie nierównomiernie, a nawet zamykać. Aby uniknąć takich problemów, zaleca się regularne sprawdzanie i smarowanie części mechanicznych, aby zapewnić ich normalne działanie. I regularnie sprawdzaj zużycie części mechanicznych i wymień części na poważniejsze zużycie w czasie.

Zużycie mechaniczne lub awaria

| Typ błędu | Rozwiązanie | Cykl konserwacji |

| Zużycie sprzętu | Regularnie sprawdzaj zużycie biegów i wymień w razie potrzeby. | Sprawdź co 3-6 miesięcy |

| Noszenie uszkodzeń | Sprawdź stan smarowania i wymień uszkodzone łożyska. | Sprawdź zgodnie z warunkami zużycia. |

Nadmierna temperatura lub uszkodzenie układu chłodzenia

Proces stemplowania cyny może wytwarzać maszynę do wytwarzania końca, generuje dużo ciepła. Jeśli system chłodzenia sprzętu zawiedzie, może spowodować przegrzanie sprzętu, wpływając w ten sposób, wpływając w ten sposób, a nawet uszkadzając sprzęt. Nadmierna temperatura jest zwykle spowodowana niewystarczającym przepływem wody chłodzącej, awarią wentylatora chłodzącego lub blokadą radiatora. Aby zapobiec temu problemowi, konieczne jest regularne sprawdzanie statusu roboczego układu chłodzenia, wyczyszczenie chłodnicy i upewnienie się, że przepływ płynu chłodzącego jest normalny.

Awaria systemu wysokiej temperatury lub chłodzenia

| Przyczyna niepowodzenia | Rozwiązanie |

| Niewystarczający przepływ wody chłodzący | Sprawdź pompę układu chłodzącego, aby zapewnić płynny przepływ wody. |

| Awaria wentylatora chłodzenia | Sprawdź silnik wentylatora, aby upewnić się, że działa poprawnie. |

| Zablokowany radiator | Wyczyść radiator, aby utrzymać dobre rozpraszanie ciepła. |